9CrWMn的热处理工艺

9CrWMn

模具钢合金9CrWMn技术规格,化学成分,炼钢9CrWMn力学性能,ESR熔炼,热胀光,热锻,热轧,9CrWMn热处理,矫直,100%超声波试验,冷加工或机加工。如果您打算购买9CrWMn棒材,管材,板材,板材,管材,带材,卷材,线材,配件,法兰等,请随时联系上海牧岩合金 ,配备***的工厂,我们随时为您服务。

国产O1油钢(9CrWMn)│O1油钢(9CrWMn)特点│9CrWMn用途及热处理工艺

牌号对照:

中国GB 9CrWMn 抚顺特钢FT37

日本JIS SKS3

美国AISI O1

德国DIN 1.2510

日本大同DAIDO GOA

日本日立HITACHI SGT

奥地利百禄BOHLER K460

瑞典一胜百ASSAB DF-2

瑞典乌德霍姆UDDEHOLM ARNE

9CrWMn概述:9CrWMn属于国标冷作模具钢,执行标准:GB∕T 1299-2014(工模具钢),该钢具有一定的淬透性和耐磨性,淬火变形较小,碳化物分布均匀颗粒细小,9CrWMn模具钢材通常用于制造截面不大而形状较复杂的冷冲模以及各种量规量具等。9CrWMn模具钢有一些裂纹敏***,锻造加热时不宜迅速加热,***好在650-750度进行一次预热,锻造加热温度为1130-1150度,终锻温度应大于800-850度,钢锭锻造时取上限温度。

9CrWMn的供货形态可在上海牧岩购买:

• 盘元

• 圆钢

• 锻坯

• 扁&方钢

表面供货形态:拉拔、无心磨光、热作、剥皮、粗机加工、冷轧、热轧。

9CrWMn热处理工艺及硬度:

·淬火:800~830℃油冷HRC≥62

·预先热处理即退火:770~790℃透烧均匀,≤30℃/h控温冷却至550℃出炉空冷

出厂状态:退火HB≤229

9CrWMn有哪些特性?

·油淬硬化的低合金工具钢(俗称油钢),耐磨性好,淬透性好

·硬度高,淬硬尺寸稳定,变形小,但网状碳化物形成趋势比CrWMn小

9CrWMn化学成分, %:

碳C ..............................................0.85~0.95%

铬Cr ..............................................0.50~0.80%

锰 Mn.............................. .................0.80~1.20%

硅 Si .....................................................≦0.40%

磷 P.........................................................≤0.030%

Liu S............................................................≤0.030%

钨 W............................................................0.50~0.80

9CrWMn在哪些应用中使用?

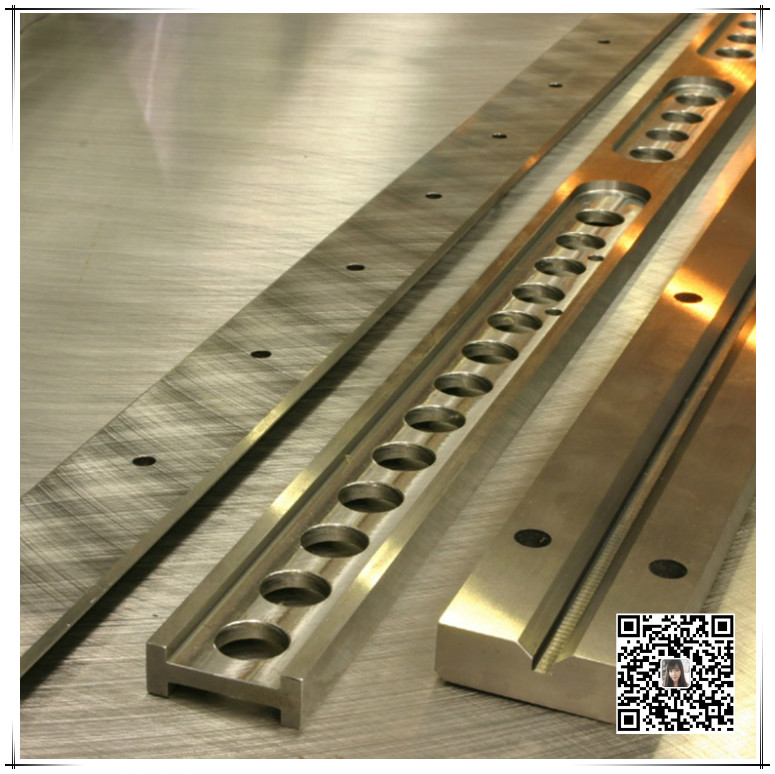

用于淬火时要求很小、长而形状复杂的切削刀具,如拉刀、长丝锥及量规和形状复杂高精度的冷冲模、塑胶模、精密丝杆等。

从上述引用的资料分析9CrWMn牌号的材质特点:

【9CrWMn高性能高速钢】隶属于高碳系——含钒量达3-4%,使耐磨性大大提高,但随之带来的是可磨性变差。

【9CrWMn高性能高速钢】隶属于含钴系——含钒量不高(1%),含钴量高(8%),这种高速钢硬度、热硬性、耐磨性都很好。

【9CrWMn高性能高速钢】隶属于含铝系——主要加入铝(Al)和硅(Si)、铌(Nb)元素,来提高热硬性、耐磨性。

9CrWMn模具钢的物理性能:

9CrWMn硬度----------硬度是模具钢的主要技术指标。

9CrWMn比热----------单位质量的温度改变1度所需要的热量。

9CrWMn密度----------该单位体积的质量。

9CrWMn电阻率--------在单位长度立方体的两对面之间测量的电阻。

9CrWMn磁导率--------无量纲系数,表示易被磁化的程度,是磁感应强度与磁场强度之比。

9CrWMn热导率--------导热的速率的量度。

9CrWMn热扩散率------是确定内部温度前迁速率的一种性能,是热导率对比热和密度乘积的比值。

弹性模量------当施加力于单位长度棱住的两端能引起9CrWMn在长度上的单位变化时,单位面积上所需的力。

9CrWMn熔化温度范围--确定9CrWMn开始凝固和凝固完了的温度。

9CrWMn热膨胀系数----因温度变化而引起9CrWMn量度元素的变化。

如果您对9CrWMn产品信息感兴趣,可以拨打销售***①⑤○○○⑤⑧⑦②⑦⑥。

9CrWMn的热处理工艺

作者:牧岩(上海)特种合金有限公司