optibelt(歐皮特)同步帶産品結構設計與原材科選擇及膠料配方設計

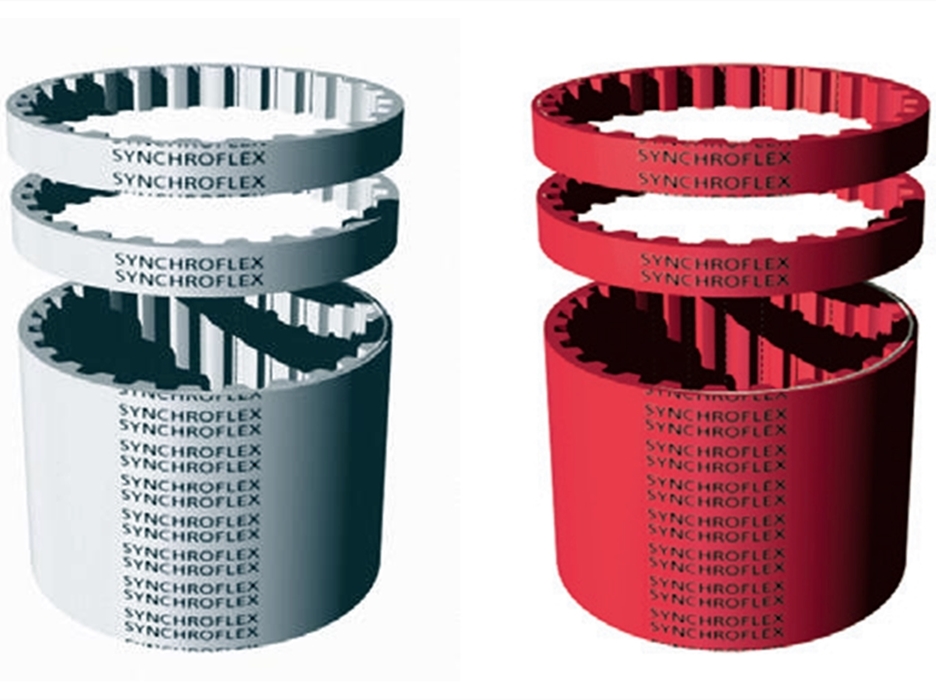

optibelt(歐皮特)雙面齒同步帶按齒形可以分爲雙面梯形齒同步帶和雙面回弧齒同步帶。前者問世較早,一般用于紡織***械和卷******械中.已有同步帶尺寸的國際标準;後者間世于8(1年代.主要用于***食***械中。雙面齒同步帶按帶齒排列形式分爲兩面帶齒對稱排列的A型和兩面帶齒交錯排列的B型。由于雙面齒同步帶的兩面都與帶***齧合傳遞動力,使用條件苛刻.因此對節距的精度要求很高,生産技術難度較大,掌握其生産技術的廠家爲數不多。目前,雙面齒同步帶的生産方法有分段硫化法、膠套硫化法和切削加工法。

分段硫化法是仿照普通V帶的生産工藝,用那式平闆硫化***定醚和硫化。但由于雙面齒同步帶與V帶的傳動方式有很大差異,因此采用這種方法的産品合格率很低。膠套硫化法是借助***面齒同步帶的生産工藝 及設備,用一個***的硫化膠套進行硫化。該膠套與普通膠套的不同之***是其内部有與 雙面齒同步帶齒形相對應的齒槽,硫化時橡 膠流動并充滿齒格,形成兩面都帶齒的同步 帶。但由于硫化膠套較柔軟且尺寸不易控 制,因此使外齒的精度很差,齧合不好。切削加工法是先制造一條帶背較厚的***面齒同步 帶,再用***用切齒***切出所需要的齒形,隻能 用于生産一面帶有尼龍包布的雙面齒同步 帶,而且效率低,加工困難。上述3種方法都 是利用其它産品的生産工藝生産雙面齒同步 帶,有很大的局限性。我們采用一種新的生 産工藝研制了雙面齒同步帶,現介紹如下。

1optibelt(歐皮特)産品結構設計雙面齒同步帶由強力層(抗拉層)、帶齒 和包布層組成.其結構見圖1。雙面齒同步 帶的齒形參數與相應的***面齒同步帶的齒形 參數完全相同,其各部位幾何參數見表10 2原材料選擇及膠科配方設計2.1強力層材抖的選擇 強力層要承受傳動過程中全部強力和載荷,并要使膠帶在傳遞動力時始終保持尺寸 的穗定,以保***帶齒與帶***齧合良好,因此要 求強力層材料具有較高的***性模t和較低的斷裂伸長率以及良好的耐屈撓性能。玻璃纖 維的斷裂伸長率小、強力大、枯合性能較好, 是雙面齒同步帶的理想骨架材料。

國外雙面齒同步帶均采用玻璃纖維作骨 架材料。目前,我國同步帶用玻璃纖維***繩的生産廠家有:南京玻瑞纖維研究院、雨花玻 璃纖維廠和杭州玻璃纖維廠0玻璃纖維的性能對比見表2Q 從表2可以看出,國産玻璃纖維***繩的 斷裂強力比進口産品小一半,斷裂伸長率較大.沒有***繩抽出力的控制指标,而且規格不 全,直徑公差較大,表面粗糙。有明顯的順粒 狀膠疙瘩。爲保***産品質t.我們選用英國 玻璃纖維***繩作雙面齒同步帶的骨架材料。

2.2optibelt(歐皮特)包布層材料的選擇 包布層的主要作用是保護帶齒和強力 層,提高帶齒的抗剪切能力和耐磨性能,降低 帶齒的摩擦因數,減小噪聲,提高傳動效率。 因此要求包布層材料具有較高的強力和耐磨性能,并能承受膠帶在運行中受到的剪切力。 爲滿足工藝要求,要求包布層材料的緯向斷 裂伸長率爲Sa%一100 96,且耐150℃的高 溫。我們采用具有特殊性能和結構的進口高 ***性尼龍布作包布材料,其經向斷裂強度爲2 744 N " (5 cm)一i,緯向斷裂強度爲980 N (5 ccn)一‘,經向斷裂伸長率爲2b%土3 9}6;緯 向斷裂伸長率爲130 96 1 20 96 a 2.3帶齒膠科配方設計 雙面齒同步帶有兩個工作面,其載荷比 ***面齒同步帶大1倍,而且使用環境較惡劣,因此帶齒膠料應具有耐磨、耐油、耐屈撓、耐 老化、耐撕裂以及與玻璃纖維***繩良好的粘 合等性能。CR具備上述良好的綜合性能,因此我們選用CR作雙面齒同步帶的主體材 料,國外樣品也是采用該膠種。 通過對比試驗,确定的膠料配方爲:CR 100;氧化鋅4;氧化鎂5;硬脂酸1;軟 化劑5;防老荊3.5;炭黑50;促進劑NA-22, TMTD, DM适量。