(1)组成配比

①铸件用桐油的加入量应根据实际需要确定。随着用油量的增加,芯砂强度***,

但透气性下降,发气量增大,退让性和溃散性变差,成本也***。对于I、Ⅱ级

砂芯,加入量一般为原砂的2%~3%(质量分数),不必追求高强度而增加用

油量。

②桐油砂中常常加入糊精、淀粉、膨润土等辅助黏结剂。

加黏土可提高湿强度,但同时使干强度降低较多,一般加入量小于原砂的

2%(质量分数)。

糊精在提高湿强度的同时也能保持干强度,但增加了型砂的发气量,一般加

入量为原砂重量的1%~2%。

油砂中的黏土、糊精等水溶性附加物需要加水润湿,烘干时水分还会使温度

上升比较缓慢,砂芯不易烘透;水分在烘干时的蒸发还***了油膜的连续性,使

干强度降低。因此,油砂中的水的加入量应严格控制。

加入占原砂0.1%~0.2%(质量分数)的氧化铅、环烷酸盐等固化剂,能缩

短砂芯的烘干时间。

(2)混制 机床铸件配制桐油砂的加料顺序通常是水及水溶性附加物在加油之前加

入,这有助于提高干强度。然而,先加油后加水及水溶性附加物对宜控制在

15min以内油砂的湿强度比较有保证,因此有的工厂采用先加油后加水的工艺。

混砂时间不宜过长,否则芯砂会因发热使水分蒸发,性能变差。

(3)制芯桐油砂在空气中存放容易干结硬化,夏季还可能产生酸败。因

此,芯砂不宜久存,应当班用完。在使用过程中砂芯应当保存在密闭容器中,或

用湿麻袋覆盖。

桐油砂芯因湿强度低,硬化之前容易变形,因此,在托芯板上应铺砂垛作为

依托,或者使用成型托芯板。在烘干硬化之前应尽量减少砂芯振动。

(4)烘干硬化烘干硬化过程中应控制烘烤时间和烘烤温度。温度过高,油

分子发生分解,砂芯会发酥或烧枯。温度过低,氧化聚合反应不完全,砂芯强度

不足。一般烘烤温度为200~220℃,在此温度下保持1~2h。若砂芯在冷炉中随

炉升温,在200~2200C保温的时间可适当缩短,但整个烘烤时间延长。

若是截面均匀的薄小砂芯,可采用高温短时间的烘干工艺。若是较大且厚薄

不均的砂芯,则可采用低温较长时间的烘干工艺。若原砂的粒度较粗,因其透气

性较好,烘干时间也可适当缩短。

(5)迥能产生砒赋延堂剪,

①砂忘菱形_%篓笺要的原因是湿强度过低,需适当加入黏土、糊精、纸

浆废液等辅助黏结剂。

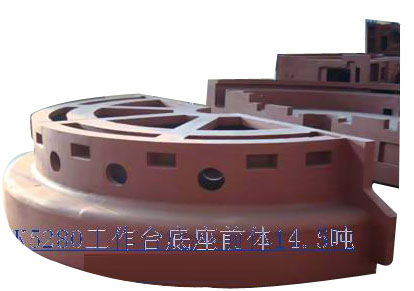

②砂芯过烧或欠硬化。床身铸件砂芯过烧或欠硬化的原因是烘烤工艺控制不当。烘

干适当的砂芯表面呈棕***或棕色,带有光泽。若是***或淡***,显示烘烤不

足,应提高烘烤温度或延长烘烤时间。若砂芯呈暗棕色或暗黑色,表面酥松,是

烘烤过度,应降低烘烤温度或缩短烘烤时间。

③砂芯发气量大。砂芯发气量大的原因是桐油或糊精等附加物加入量过多,

应适当减少,或合理开设砂芯排气道;若减少黏结剂会造成强度不足问题,应选

用质量较好的原砂。

联系电话0317-5669958,网址http:///