(1)铸件表面光洁,棱角清晰,尺寸精度高。这是由于树脂砂造型可以排除

许多使型(芯)变形的因素。

①型砂流动性好,不需捣固机紧实,减少了模样(芯盒)的损伤和变形。

②无论造型还是制芯,都在硬化到一程度后才脱模,.虽然脱模后还有继续

硬化的过程,但脱模时铸型或型芯的强度比黏土砂型或油砂芯高得多,在脱模过

程中及此后的搬运过程中均不致变形。

③无需修型,减少了修型时引起的变形。

④无需烘烤,减少了因烘烤造成的铸型(芯)变形。

⑤铸型强度高,表面稳定性好,故芯头间隙小,分型负数小,减少了下芯、

合型过程中铸型的破损和变形,保证了配合精度。

⑥铸型(芯)硬度高,热稳定性好,可以有效地抵御浇注时的型壁退让、

迁移现象,减少了铸型的热冲击变形(如胀砂等)。

⑦树脂在高温下热解,从而在砂粒表面形成光亮碳,并在铸型与金属的界

面上造成还原性气氛,这有利于减轻金属表面的氧化,降低铸件表面粗糙度。

⑧型砂的溃散性好,清理、打磨容易,从而减少了落砂清铲修整工序中对

铸件形状精度的损害。

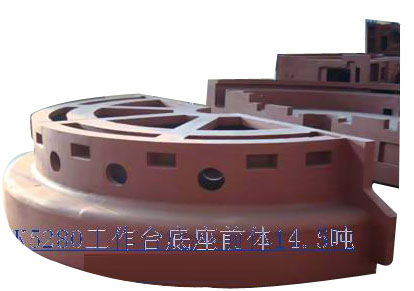

综上所述,由于在各个工序中都***大限度地排除了影响铸型、铸件变形和损

坏的因素,所以树脂砂生产的铸件表面质量和铸件尺寸精度高。按我国现行的铸

件尺寸公差标准(GB 614-86)或相应的国际标准,树脂砂生产的铸件尺寸精

度 砂型和油砂型高1~2级,达到CT7~9级,表面粗糙度显著降低。

①用黏土砂湿型铸造时,由于铸件收缩前的石墨化膨胀,使铸型产生型壁

位移,此后凝固过程中的体积收缩得不到补充,就会使铸件产生疏松或缩孑L。而

用树脂砂造型时,铸型刚度高,石墨化膨胀难以使型扩大,迫使液态金属填充树

枝状晶间的空隙,疏松大为减轻,也不易产生集中的缩孔,铸件的致密度较用黏

土砂湿型制造时高。用树脂砂造型时有些铸铁件不必设置冒口,铸件的工艺出品

率可提高5%~15%。

②树脂砂型(芯)强度高(包括高温强度),成型性好,热稳定性好,可以

大大减少铸件的粘砂、夹砂、砂眼等铸件缺陷,从而降低废品隶/

(3)造型效率高,提高了生产率和场地利用率,缩短了生产日期。

①型砂流动性好,不需捣固机紧实,节省了大量的捣固工作量,使造型操

作大为简化。

②铸型强度高,节约了起模后修型工作量。

③砂型(芯)使用醇基涂料点干后可省去烘干工序,节约了工时和场地。

④旧砂回收后可于法机械再生,砂处理为封闭系统,便于机械化,可以节

约大量旧砂处理、运输等辅助劳动时间。

⑤型砂的溃散性好,落砂容易,清整工作量少。

根据统计,用自硬***树脂砂代替黏土干型砂后,生产效率可提高40%~

100%,单位造型面积产量可提高20%~50%。

(4)旧砂回收再生容易,可以达到90%~95%的再生回收率,在节约新砂、

减少运输、防止废弃物公害等方面效果显著。

(5)减轻劳动强度,大大改善了劳动条件和工作环境,尤其是减轻了噪声、

粉尘等,减轻了环境污染。

(6)节约能源。这表现在:取消了烘窑和水力清砂,提高了工艺出品率,大

大降低了压缩空气消耗,从而在节水、节电、节煤(焦)等方面效果显著。

但是树脂砂也有如下一些缺点。

①对原砂要求较高,如粒度、粒形、Si02含量、微粉含量等都有较严格

要求。

②与无机黏结剂砂相比,发气量高,易产生气孔类缺陷。

③与黏土砂相比,成本较高。

④对球铁件或低碳不锈钢铸件,表面因渗硫或渗碳可能造成球化不良或增

碳。薄壁复杂铸钢件上易产生裂纹等缺陷。

⑤浇注时有刺激性气味及一些***气体产生,需有良好的通风条件。

联系电话0317-5669958,网址http:///