1、预制直埋聚氨酯热力管道生产工艺流程:

.作业指导书 滑动支座制作 按照图纸标定的尺寸及材料选定合适的原料 依据图纸尺寸机加工滚珠及滚轴,精度达到图纸要求。 依据图纸尺寸切割支撑板、面板、支座板,切割精度达到图纸要求。 在规定的部位钻孔。 工作管 油漆 滑动支架组装 保温 检验 外护管下料 除锈 防腐 成品入库 检验 标识 封口 支撑 内外套管 组装 除锈 依据尺寸裁剪石棉板。 分别焊接顶面板和支座板、支撑板和底面板。 按照图纸总成滑动支架。 工作管加工工序 按照标准和工艺文件要求逐项检查合格的无缝钢管或螺旋埋弧焊管作为工作管。

2、预制直埋聚氨酯热力管道工作管除锈

在工装支座上对工作管进行机械除锈,达到要求St2.5级或更高后,即钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物,再进行检验。(执行附件1) 用半自动切割机对钢管两端口进行30°~35°V型坡口,钝边厚度2~2.5mm,然后准确测定长度,编码登记。 工作管表面用高温磁化底漆均匀涂涮两遍,漆面应无流淌、滴挂、漏刷现象,待干备用。

3、预制直埋聚氨酯热力管道滑动支架安装

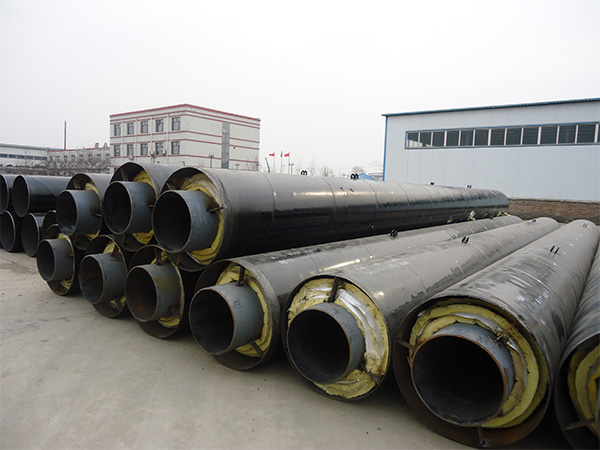

滑动支架安装 按工作管配套外管的尺寸选定两组滑动支座,工作管尺寸<DN250每组3只,≥DN250每组4只。 选定油漆干透的工作管,根据滑动支架组装图进行组装。 在标定的位置视每组滑动支架的只数分120°和90°角等分工作管外径,使滚动珠的滚动方向与工作管截面垂直,然后将滑动支架与工作钢管焊接固定。 2.3.4焊接完毕后,在焊接处去除焊渣及焊皮,用底漆重新刷油二度,漆膜干后进入下道工序。 预制4、直埋聚氨酯热力管道保温工序操作 工作管保温层选用离心玻璃棉,也可选用硅酸铝、离心玻璃棉复合型保温。 根据内外管配合尺寸选取保温层厚度,同时在保温层与外套管之间留有10~15mm的空气层。 敷设保温层应分层敷设,复合型保温时应先敷设硅酸铝保温层,厚度为选用保温层的一半。

4、预制直埋聚氨酯热力管道保温措施

保温层每层之间应错缝搭接,错搭量应大于100mm,工作管两端留有250mm的非保温区。 达到预选的保温厚度后用10×10规格的玻纤布缠绕在保温层外表面,并在适当位置用铁丝捆扎。 用铝箔在保温层外敷设一层。 外护管制作(以191为例) 与工作管编码相对应。 对外护管用自动抛丸除锈机除锈,除锈达到Sa2.5级,检查方法同与工作管件制作。(执行附件1钢管外壁抛丸除锈机操作规程)。 放在防腐托架工装上。 对191树脂进行配制,按树脂:固化剂:促进剂=100:3:2的配比要求配置。(随气温有明显变化) 2