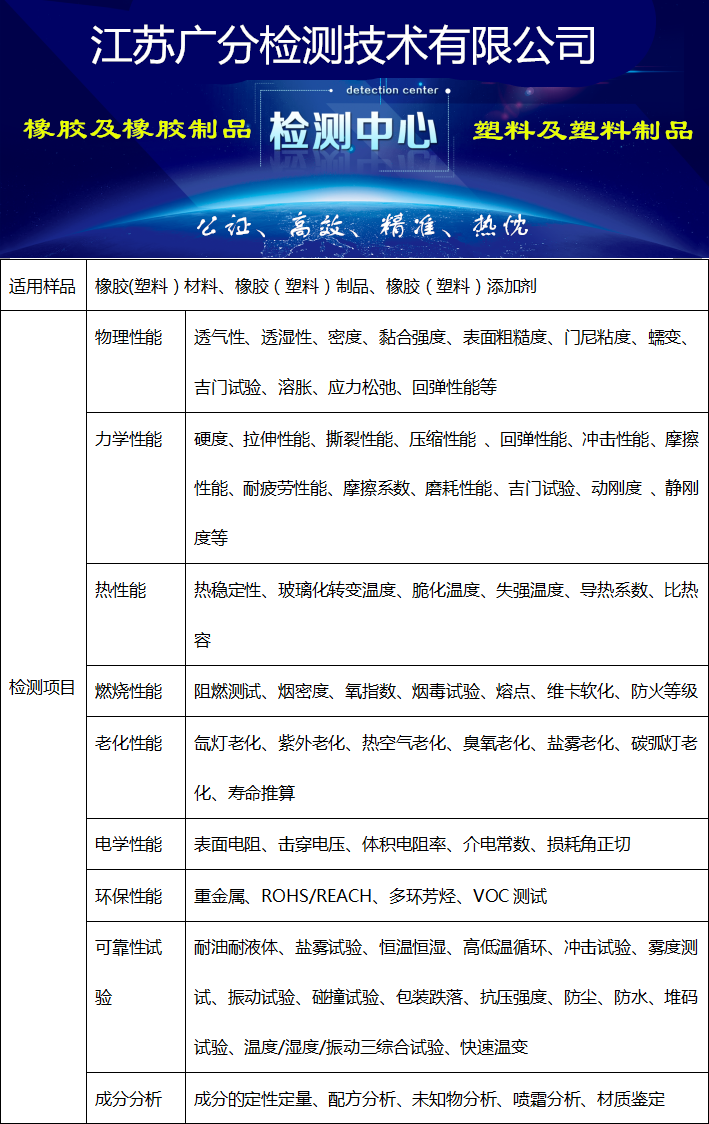

张家港市发泡剂密封件材质性能检测中心:

通过调整配方中的发泡剂含量,并且对两种不同含量的胶料进行气味评估,得出发泡剂的比例对气味和产品性能的影响如表3所示。实验证明了发泡剂含量减少能够改进气味;不使用发泡剂ADCA,能减少NH 3 的产生;而发泡剂改变后对产品的性能影响较小,且主要性能均能满足要求。

从中可以看出发泡剂的确会是产生气味的主要来源之一。可见,橡胶密封条发泡过程中产生的胺类化合物和硫化物会引起气味,通过减少发泡剂的含量可以减少气味散发,提高气味等级,且对密封条主要性能并无不利影响。

石蜡油对气味的影响jsgf19310zjh

橡胶在制备过程中要采用大量的油来使胶料混合均匀,使各组分之间反应充分。实验表明(表4),使用了高闪点、低芳香烃含量的石蜡油的胶料,气味得到明显改善,对产品性能的影响较小,且主要性能均能满足要求。

对基材的粘接性。这是密封胶实际使用中很重要的一项性能,密封胶必须对实际使用的基材有良好的粘接性才能使用。检验粘接性的简便方法是将基材用适当的溶剂或洗涤剂清洁干净并干燥后,并将密封胶打在上面,待密封胶固化之后(约3-5天),用手剥离密封胶观察粘接情况。

挤出性:这是密封胶施工性能的一个项目,用来表示密封胶使用时打出的难易程度,太稠的胶挤出性就差,使用时打胶就很费力。但如果单纯考虑挤出性而将胶做的太稀,就会影响密封胶的触变性。挤出性可以用国家标准规定的方法进行测定。

触变性:这是密封胶施工性能的另一个项目,触变性是流动性的反义词,是指密封胶只有在施以一定压力下才会改变它的形状,没有外力时则可保持其形状而不会流动。国家标准规定的下垂度的测定就是对密封胶触变性的判断。

可见,油内的芳香烃成分会引起气味。有两种方法可以控制油类产生的气味,一是减少油类的挥发量,即提高油类的闪点;二是使芳香烃成分最小化。

从中可以看出,用无亚硝胺硫化体系替换传统的有亚硝胺硫化体系,密封条的气味等级有所提高。这是由于传统的有亚硝胺硫化体系含有MBT(2-巯基苯并噻唑)、MBTS(二硫化二苯并噻唑)等促进剂,反应分解时会产生苯并噻唑和胺类物质。而苯并噻唑和胺类物质也是密封条气味的一个重要的影响因素。 无亚硝胺硫化体系反应分解时不会产生苯并噻唑,密封条的气味等级也随之提高,对产品的性能影响较小,且主要性能均能满足要求。