在原来的汽车前端辅件传动系统设计中,氯丁胶为材料的多楔带使用非常普遍,随 着发动机设计的结构越来越紧凑,需要一根多楔带带动所有的辅件,如电机、水泵、助 力转向、风扇、空调压縮机等,带体要求承受的负荷越来越大,温度越来越高,就连耐 候性良好的氯丁胶也经常出现早期老化、龟裂,北方的低温环境也限制了氯丁胶多楔带 的应用。此外,氯丁胶因为含有卤素原子氯,其更换下来的废料在处理过程中会对环境

产生较大的污染,在环保要求越来越高的今天,欧美F1等发达***越来越少使用。

日本BANDO(阪东)橡胶汽车多楔带,其采用了三元乙丙橡胶(简称EPDM)来取代氯丁胶结构,该发明的多 楔带强度高、耐性回弹性好、变形小;使用成本低,制造工艺简单;其使用寿命为氯丁 橡胶多楔带的3-5倍;性能稳定,不易出现裂纹,能在12(TC的环境温度下长期运行, ***高使用温度可以达到150。C,也能在北方的低温环境下广泛使用,相比原來的氯丁橡 胶多楔带具有显著的进步性。同时,EPDM作为一种相对环保型的材料,无疑给汽车行业 降低***环保压力作出了贡献,在环保要求越来越高的今天,EPDM取代氯丁胶结构势在 必行,目前采用该材料制作的多楔带己经批量用在汽车工业中。同时该多楔带存在如下缺 点首先,该三元乙丙橡胶多楔带的背部釆用一层帆布,必然会产生搭接叠层或搭接缝, 搭接层太窄容易产生崩裂,搭接层太宽又会使皮带背部不平整,加剧皮带背部与惰轮或 张紧轮之间产生的噪音。同时这种背部为帆布的多楔带在复杂的蛇形传动系统中背部形 变能力差,皮带整体生热较快,容易老化,造成多楔带的齿部龟裂,降低产品的使用寿 命。其次,带体的整体厚度较厚,既浪费了材料,又使皮带在运行过程中的动态生热增 力口,加速皮带的早期失效。

BANDO(阪东)研发了新一代多楔带整体柔性好、噪声小、动态生热低的 EPDM汽车多楔带。EPDM汽车多楔带,包括 楔形体和纵向设置在楔形体中的聚酯线绳,楔形体的背部设置有与楔形体相同材 质的背胶层,楔形体与背胶层用硫化热熔粘合,背胶层搭接处热熔 连接,无拼接缝或凸起,整个背胶层呈均匀的厚度分布。背胶层的厚度为1. 0 1. 4mm,楔形体的厚度为3. 0 3. 5mm 所述的背胶层的厚度为1. 2ram,楔形体的厚度为3. 3mm。 与现有技术相比,BANDO(阪东)新型多楔带的优点在于楔形体的背部设置有与楔形体相同材料的 背胶层,楔形体与背胶层用硫化热熔粘合,其省去了原先楔形体与帆布之间粘合的粘胶 剂,使多楔带背部粘合更加平整,有效地降低了多楔带运行过程中的动态生热,提高了 多楔带动态性能。同时背胶层的搭接处热熔连接,不会出现搭接层,背胶层呈均匀的厚 度,基本消除了因背部不平整引起的噪音。具有背胶层的多楔带,能在复杂的蛇形传动 中能保持良好的形变能力,皮带整体生热较慢,不容易老化,延长多楔带的使用寿命。 背胶层的厚度为L0mm 1.4mm。较厚的背胶层,多楔带的厚度也随之增加,多楔带整体柔性差,加快了皮带运行的动态生热;较薄的背胶层其支撑力又不够,对线绳的 动态抽出有影响。1.0mm 1.4mm的背胶层既能降低皮带动态生热,又不影响线绳动态抽 出结果,以此确定了背胶层的厚度。楔形体的厚度为3. 0 3. 5mm,当楔形体的厚度大于3. 5mm的时候,楔形体在工作过 程中的动态生热影响比较大,当楔形体的厚度小于3.0mm时,多楔带在成槽过程中容易 被磨轮伤到线绳,产品在加工过程中废品率较高,3.0 3. 5mm厚度既能保证产品的合格 率,又能使楔形体在工作过程中的动态生热影响比较小。

BANDO(阪东)EPDM汽车多楔带,包括楔形体l和纵向设置在楔形体中的聚酯线 绳2,楔形体1的背部设置有与楔形体相同材质的背胶层3,楔形体1与背胶层3用硫 化热熔粘合,背胶层3搭接处热熔连接,背胶层3呈均匀的厚度。背胶层3材料为三元 乙丙橡胶。背胶层3的厚度为1. 2mm。楔形体1的厚度为3. 3隱。BANDO(阪东)EPDM汽车多楔带,包括楔形体l和纵向设置在楔形体中的聚酯线 绳2,楔形体1的背部设置有与楔形体相同材质的背胶层3,楔形体1与背胶层3用硫 化热熔粘合,背胶层3搭接处热熔连接,背胶层3呈均匀的厚度。背胶层3材料为三元 乙丙橡胶。背胶层3的厚度为1. 4咖。楔形体1的厚度为3. 0國。BANDO(阪东)EPDM汽车多楔带,包括楔形体l和纵向设置在楔形体中的聚酯线 绳2,楔形体l的背部设置有与楔形体相同材质的背胶层3,楔形体1与背胶层3用硫 化热熔粘合,背胶层3搭接处热熔连接,背胶层3呈均匀的厚度。背胶层3材料为三元 乙丙橡胶。背胶层3的厚度为1. Omm。楔形体1的厚度为3. 5mm。

图2为噪音测试装置,图3是具有帆布、2.0鹏背胶层、1.2隱背胶层、l.Omm 背胶层、0.8mm背胶层的多楔带工作过程中的噪声测试,图4是对具有帆布、2. Omm背胶 层、1.2mm背胶层、l.O瞧背胶层、0.8mm背胶层的多楔带对线绳的动态抽出的影响的实 验结果,反映了其动态疲劳寿命。兼顾对噪音的影响和皮带的动态疲劳寿命,背胶厚度 定在1.2mm比较合适。图6是厚度为6. Omm、 5. 5mm、 4. 8腦、4. 5醒、4. 2誦和4. Omra的多楔带按图5条 件安装、运行多楔带,3个小时后记录测试箱中显示的温度和刚打开测试箱时皮带齿部 的表面温度数据。测试结果显示,皮带运行一段时间以后,其表面温度会相对稳定下來; 厚度越小,其动态生热越小。当厚度减小到4.5mm以后,动态生热后产生的温度基本不 变。加工过程中发现,厚度小于4.2mm的多楔带在成槽过程中容易被磨轮伤到线绳。在室温环境下运行不同厚度的BANDO(阪东)多楔带,测试结果表明,厚的皮带带体温度比薄的皮带要高 出5 11摄氏度。通过试验比较发现,在综合考虑了产品的合格率和多楔带在工作过程 中的动态生热影响后,带体尺寸保持在4. 2到4.7毫米间比较合理,多楔带的带体厚 度减去背胶的厚度为楔形体的厚度为3.0 3.5mm,确定楔形体的厚度为3.3mm***为理 想。

上海复谦工业皮带有限公司

普通会员第12年

|

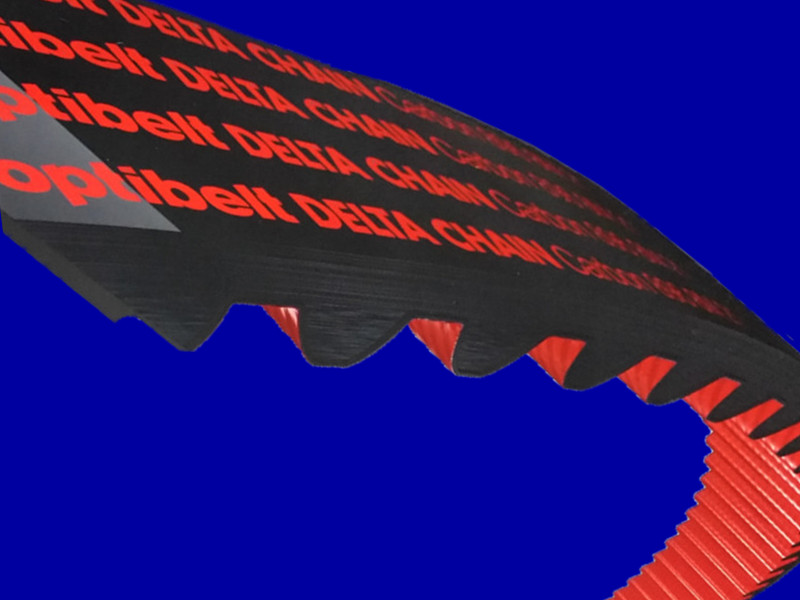

公司主营:OPTIBELT皮带BANDO皮带代理欧皮特同步带阪东三角带OPTIBELT三角带传动带Goodye...

咨询热线:

13661603438