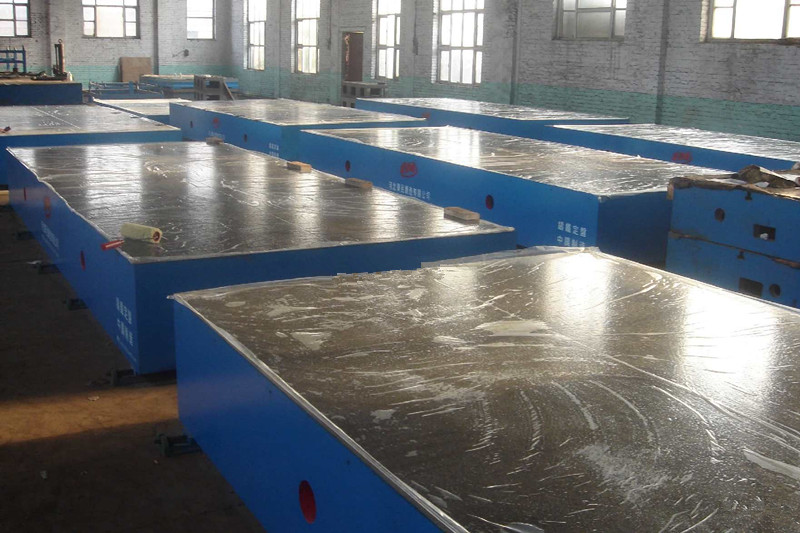

1000*1000铸铁平板现货 1级钳工平面划线用铸铁平板规格全

铸铁平板的侧面对工作面的垂直度公差和铸铁平板两邻侧面的垂直度公差均为GB/T 1184中规定的12级。铸铁平板材料为高强度铸铁HT20,H250,HT300。

人工刮研铸铁平板的基本工艺与基本流程:

1、钳工在刮研铸铁平板操作时,将平面***刀柄顶住胯骨,双手握住刀具,使平面***与铸铁平板被刮表面形成一定的切削角度并对刀头施加压力,使平面***刀刃吃紧平面。

2、这时当人的胯骨和腰部给刀柄以推力,使刀刃切入铸铁平板金属表面并使刀刃在深入向前中切去研磨的黑点,然后将双手压力立即转换提升力,把刀头快速提起离开铸铁平板表面。

3、完成了挖掘式的刀迹成形切削过程,并刮去一层极薄的金属。刀迹运作有3种方法,即直推法、直推加扭转法、左右扭转法。直推法产生长方块、三角块。

4、表面呈现微波形,表面质量较差,适宜粗刮;直推加扭转法产生反“6”块、正“6”块形,表面呈细微波形,表面质量光滑适宜细刮。

5、左右扭转法产生正鳞块、反鳞块、燕翼块、燕身块等,表面呈细曲纹波形,表面质量光亮光滑,宜精刮或刮花(图2所示)。从刮削过程看,刮削是合力作用的过程,操作熟练程度决定了刮削质量的优劣。

6、研具与铸铁平板经过研磨以后,凸起部分的铸铁平板表面显示的全是黑点,黑点分亮点、浓黑点、淡黑点,这些黑点在刮研中是一个变量。

7、经过连续的交替循环不断地运作不断地刮研,黑点由稀少变稠密,由不均匀分布变为均匀分布。

8、黑点的演变过程,也是表面光洁度、表面接触精度、表面几何精度逐步提高的过程。

9、对研磨显示出来的黑点要区分对待,对于浓黑点刮削的刀迹大小应同按粗、细、精3个阶段规定大小刮削,其刀迹方向应同方向排列,逐步刮削到黑点全数刮完。

10、经研磨显示后,第二遍以交错方向刮削也将黑点全数刮完,必须指出,每轮刮削,刀迹必须交错,否则将影响表面光洁度。

11、在刮削中对黑点按亮、浓、淡在用力上应有轻重之分,对亮点、大浓黑点用力要大,对大多数的浓黑点用力要适中,对淡黑点,则保留不刮,待下轮显示后变黑时再刮,必须强调指出,对于分布在铸铁平板平面边缘、角落的亮点。

12、因隐布稀少,极易为人眼所忽略,极易漏刮,因为漏刮点在研磨时往往顶起铸铁平板,妨碍黑点的正常显示,会形成黑点越刮越少的现象。

铸铁平板的技术要求:

1、铸铁平板工作面不得有严重影响外观和使用性能的砂孔、气孔、裂纹、夹渣、缩松、划痕、碰伤、绣点等缺陷。

2、铸铁平板的铸造表面应清楚型砂且平整,涂漆牢固。

3、精度等级为0级~3级的铸铁平板工作面上,直径小于15mm的砂孔允许用相同材料堵塞,其硬度应小于周围材料的硬度,工作面堵塞的砂孔应不多于4个,且砂孔之间的距离应不小于80mm。

4、铸铁平板应采用优质细密的灰口铸铁等材料制造,其工作面硬度应为170~240HB。

5、铸铁平板工作面通常采用刮削工艺。对采用刮削加工的3级铸铁平板工作面,其表面粗糙度Ra***大允许值为5μm。

6、铸铁平板应去磁和稳定性处理。

7、铸铁平板相对两个侧面上,应有安装手柄或吊环装置的螺纹孔(或圆柱孔),且装置位置的设计应尽量减少因搬运而引起的变形。

8、若铸铁平板工作面上设置螺纹孔(或沟槽),其部位应不高于工作面。

铸铁平板标准:JB/T7974-1999代替JB/T7974-95,经过两次人工处理(人工退火600度-700度和自然时效2-3年)使铸铁平台的精度稳定,耐磨性能好。

更多铸铁平板的详细说明,图片参考:http:///ztpt/2.html