产品工作原理和用途:

自动补偿平衡式双平板闸阀是一种结构新颖的闸阀产品,它具有启闭力矩小、速度快、振动小、使用寿命长、操作安全可靠等特点,主要用于气、液体输送管道的切断或泄放。

产品结构特点:

1.阀门采用两块互相平行的闸板及其楔紧装置组成的密封结构取代传统的楔式闸阀结构。

2.阀门密封机构各零件互相分离,即使在温度变化时引起变形也仍能保证密封,且不会因高温膨胀而使闸板挤住打不开。

3.阀门密封采用耐磨、耐腐蚀材料制成,延长了阀门的使用寿命。

4.在高温、高压情况下,进口一侧闸板设计为可泄压方式、防止由于温度变化而引起的腔内压力异常升高的现象,保证使用安全。

5.全封闭结构,防护性能好,可全天候使用。

产品性能参数:

|

基本型号 |

(k)Z44WH(Y)、(K)Z544WH(Y)、(K)Z644WH(Y)、(K)Z744WH(Y)、(K)Z944WH(Y) |

|||

|

(k)Z64WH(Y)、(K)Z564WH(Y)、(K)Z664WH(Y)、(K)Z764WH(Y)、(K)Z964WH(Y) |

||||

|

压力等级范围 |

PN1.6~10.0MPa |

Class 150~600 |

||

|

通径范围 |

DN150~100mm |

2"~40" |

||

|

驱动方式 |

手轮驱动 |

齿轮动、气动、液动、电动 |

||

|

适用范围 |

Class 150~300(PN1.6~4.0) |

Class400(PN6.4) |

Class600 |

4"~36" (DN100~900mm) |

|

2"~6"(DN50~150mm) |

2"~4"(DN50~100mm) |

2"~3"(DN50~80mm) |

||

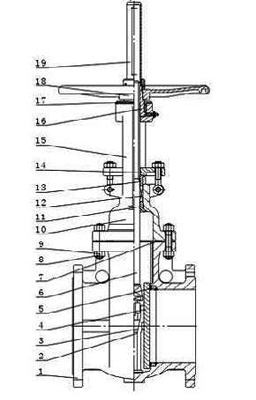

产品主要零件材料:

|

序号 |

零件名称 |

材料 |

|||

|

普通型 |

抗硫型 |

||||

|

GB |

ASTM |

GB |

ASTM |

||

|

1 |

阀体 |

WCB |

A216-WCB |

WCB |

A216-WCB |

|

2 |

阀板架 |

WCB |

A216-WCB |

WCB |

A216-WCB |

|

3 |

楔块 |

WCB+STL |

A216-WCB+STL |

WCB+STL |

A216-WCB+STL |

|

4 |

闸板 |

25+STL |

A105+STL |

1Cr18Ni9+STL |

A276-304+STL |

|

5 |

阀座 |

25+STL |

A105+STL |

1Cr18Ni9+STL |

A276-304+STL |

|

6 |

阀杆 |

2Cr13 |

A276-410 |

1Cr18Ni9 |

A276-304 |

|

7 |

上密封座 |

1Cr13 |

A276-410 |

1Cr18Ni9 |

A276-304 |

|

8 |

填料 |

柔性石墨 |

|||

|

9 |

填料压套 |

2Cr13 |

A276-410 |

2Cr13 |

A276-402 |

|

10 |

填料压盖 |

WCB |

A276-WCB |

WCB |

A276-WCB |

|

11 |

指示针 |

1Cr13 |

A276-410 |

1Cr13 |

A276-410 |

|

12 |

垫片 |

柔性石墨+1Cr18Ni9 |

柔性石墨+304 |

柔性石墨+1Cr18Ni9 |

柔性石墨+304 |

|

13 |

阀盖 |

WCB |

A216-WCB |

WCB |

A216-WCB |

|

14 |

螺柱 |

35CrMoA |

A193-B7 |

35CrMoA |

A193-B7 |

|

15 |

螺母 |

35 |

A194-2H |

35 |

A194-2H |

|

16 |

支架 |

WCB |

A216-WCB |

WCB |

A216-WCB |

|

17 |

阀杆螺母 |

ZQA19-4 |

C95500 |

ZQA19-4 |

C95500 |

|

18 |

压盖 |

25 |

A105 |

25 |

A105 |

|

19 |

手轮H |

QT400-17 |

A536-60-40-18 |

QT400-17 |

A536-60-40-18 |

|

20 |

指示罩 |

25 |

A105 |

25 |

A105 |

1.产生原因

1.产生原因

1)模具截面大,钢材淬透性差,如大型模具选用了淬透性低的钢种。

2)模具钢原始组织中碳化物偏析严重或组织粗大,钢中存在石墨碳和碳化物偏析、聚集。

3)模具锻造工艺不正确,锻造后未进行很好的球化退火,使模具钢球化组织不良。

4)模具表面未除净退火或淬火加热时产生的脱碳层。

5)模具淬火温度过高,淬火后残留奥氏体量过多;或淬火温度过低,加热保温时间不足,使模具钢的相变不完全。

6)模具淬火加热后冷却速度过慢,分级与等温温度过高或时间过长,淬火冷却介质选择不当。

7)碱浴水分过少,或淬火冷却介质中含杂质过多,或淬火冷却介质老化。

8)模具淬火冷却后出淬火冷却介质时温度过高,冷却不足。

9)回火不充分及回火温度过高等。

2.对策

1)正确选用模具钢种,大型模具应选用淬透性高的高合金模具钢。

2)加强原材料检查,确保原材料符合标准。对不良原材料钢材进行合理的锻造并进行球化退火处理,确保获得良好的组织。碳素工具钢不易多次退火,以防石墨化。

3)严格执行锻造工艺和球化退火工艺,保证有良好的预备热处理组织。

4)热处理前应彻底清除模具表面的锈斑和氧化皮,并注意加热时的保护,尽量采用真空加热淬火或保护气氛加热淬火,盐浴加热时应进行良好的脱氧处理。

5)正确制订模具淬火加热工艺参数,确保相变充分,以大于临界冷却速度的冷却速度进行快速冷却,以获得合格的金相组织。

6)正确选用淬火冷却介质和冷却方式,严格控制分级与等温温度和时间。

7)要严格控制碱浴水分含量,对长期使用的淬火冷却介质要经常进行过滤及定期更换,并保持清洁,定期检测其淬火冷却特性曲线。

8)对尺寸大的模具,适当延长浸入淬火冷却介质的时间,防止模具出淬火冷却介质的温度过高。

9)模具淬火后应及时、充分回火,并防止回火温度过高。

10)对硬度要求高的模具可采用深冷处理(如-110~-196℃)。

11)进行表面强化处理。

产品主要尺寸:

|

DN(mm) |

NPS(in) |

法兰 |

对焊 |

手动 |

齿动 |

齿动装置 |

气动 液动 |

电动 |

电动装置 |

||||||||

|

L |

L1 |

H |

H2 |

D0 |

B |

B1 |

B0 |

P |

P1 |

P0 |

E |

E1 |

E0 |

||||

|

50 |

2 |

178 |

216 |

475 |

360 |

250 |

- |

- |

- |

- |

- |

- |

- |

690 |

572 |

200 |

SMC-04 |

|

65 |

21/2 |

190 |

241 |

535 |

425 |

300 |

- |

- |

- |

- |

- |

- |

- |

747 |

637 |

200 |

SMC-04 |

|

80 |

3 |

203 |

283 |

600 |

460 |

300 |

- |

- |

- |

- |

1075 |

820 |

250 |

812 |

672 |

200 |

SMC-04 |

|

100 |

4 |

229 |

305 |

700 |

535 |

350 |

- |

- |

- |

-- |

1240 |

945 |

250 |

960 |

795 |

508 |

SMC-03 |

|

150 |

6 |

267 |

403 |

910 |

685 |

350 |

- |

- |

- |

- |

1400 |

1065 |

300 |

1170 |

945 |

508 |

SMC-03 |

|

200 |

8 |

292 |

419 |

1095 |

815 |

350 |

1235 |

900 |

310 |

BA-0 |

1595 |

1210 |

300 |

1355 |

1075 |

508 |

SMC-03 |

|

250 |

10 |

330 |

457 |

1370 |

965 |

450 |

1510 |

1050 |

310 |

BA-0 |

1800 |

1370 |

350 |

1630 |

1095 |

305 |

SMC-00 |

|

300 |

12 |

356 |

502 |

1470 |

1100 |

500 |

1610 |

1185 |

310 |

BA-0 |

2090 |

1590 |

350 |

1730 |

1230 |

305 |

SMC-00 |

|

350 |

14 |

381 |

572 |

1730 |

1250 |

600 |

1890 |

1345 |

460 |

BA-1 |

2420 |

1845 |

350 |

2020 |

1417 |

305 |

SMC-00 |

|

400 |

16 |

406 |

610 |

1870 |

1375 |

650 |

2030 |

1470 |

460 |

BA-1 |

2615 |

1995 |

400 |

2160 |

1532 |

305 |

SMC-00 |

|

450 |

18 |

432 |

660 |

2185 |

1485 |

700 |

2415 |

1625 |

460 |

BA-2 |

2895 |

2205 |

500 |

2500 |

1651 |

305 |

SMC-1 |

|

500 |

20 |

457 |

711 |

2335 |

1575 |

800 |

2565 |

1715 |

460 |

BA-2 |

3160 |

2405 |

600 |

2650 |

1741 |

305 |

SMC-1 |

|

600 |

24 |

508 |

813 |

2815 |

1995 |

1000 |

3045 |

2135 |

460 |

BA-2 |

3885 |

2955 |

650 |

3130 |

2161 |

457 |

SMC-2 |

|

700 |

28 |

610 |

914 |

- |

- |

- |

- |

- |

- |

- |

4065 |

3090 |

700 |

3630 |

2470 |

457 |

SMC-2 |

|

800 |

32 |

660 |

965 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

4135 |

2933 |

610 |

SMC-3 |

|

900 |

36 |

813 |

1016 |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

4605 |

3260 |

610 |

SMC-3 |