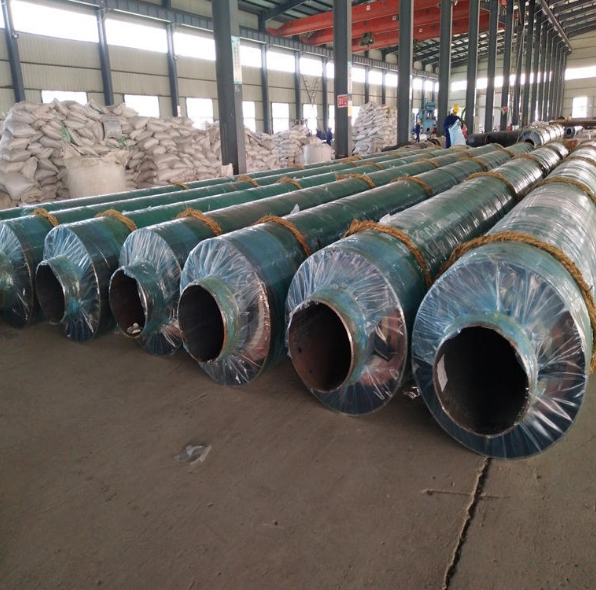

钢套钢蒸汽预制保温管厂家

3.1钢套钢预制直埋蒸汽保温管技术要求 3.1.1预制直埋蒸汽保温管 3.1.1.1预制直埋蒸汽保温管规格。 管径 外径 (mm) 壁厚(mm) 备注 DN500/DN900 工作管 529 9.0 螺旋埋弧焊钢管 外护管 920 10.0 螺旋埋弧焊钢管 DN400/DN800 工作管 426 8.0 螺旋埋弧焊钢管 外护管 820 10.0 螺旋埋弧焊钢管 3.1.1.2机械性能 蒸汽保温管总体抗压强度不应小于0.08MPa。在0.08MPa荷载下,蒸汽保温管的结构不应被***,工作管相对于外护管应能轴向移动、无卡涩现象。蒸汽保温管空载时的移动推力加0.08MPa荷载时的移动推力之比不应小于0.8。 3.1.1.3外观要求 外护管与工作管的***大轴线偏心距离应符合下表规定 外护管外径(mm) ***大轴线偏心距离(mm) 400≤Φ≤630 5.0 Φ≥630 6.0 蒸汽保温管外观应无明显凹坑、鼓包及裂纹等缺陷,防腐层的划痕深度不应超过防腐层厚度的20%。 3.1.1.4管端 工作管两端应留有200mm的非保温区,蒸汽保温管两端的保温层端面应采取临时性密封。钢管管端加工坡口,坡口坡度30°,钝边1.0—2.0mm。 3.1.1.5导向滑动支架 预制直埋蒸汽保温管内要求每间隔6米设置一处导向滑动支架,即单根预制直埋蒸汽保温管内导向滑动支架数量不少于2套。补偿器附近支架间距按设计要求增加导向支架,导向滑动支架应采用外滑动型式并采取绝热措施。 保温补偿弯管两端的预制直埋保温蒸汽管内要求局部设置不阻碍工作管侧向位移的滑动支架,设置间隔及数量应符合施工图要求。 3.1.2工作管 3.1.2.1用于输送蒸汽的工作钢管要求采用埋弧焊螺旋钢管,执行标准: GB/T 9711-2011《石油***工业管线输送系统用钢管》,材质Q235B;供货商应为国内大型正规企业。 3.1.2.2工作管的表面锈蚀等级应符合GB/T 8923.1-2011规定。 3.1.2.3钢管壁厚 钢管的壁厚偏差≤&plu***n;5%。 3.1.3保温层 3.1.3.1保温层的结构形式 保温层采用以超细玻璃棉为主要材料并包含铝箔反射层和空气层的复合保温层。反射层材料必须保证满足***高设计温度工况要求,如以下图所示(仅供参 考,实际数据由供货厂家计算并提供保温结构图纸及计算书)。 工作管规格 序号 DN500 DN400 1 铝箔反射层 铝箔反射层 2 玻璃棉40mmx2 玻璃棉40mmx2 3 铝箔反射布 铝箔反射布 4 玻璃棉50mmx2 玻璃棉50mmx2 5 铝箔反射布 铝箔反射布 6 空气层15mm 空气层15mm 绝热材料应分层敷设,且各层材料厚度不大于50mm。 3.1.3.2绝热材料 采用耐高温离心法超细玻璃棉,长期使用温度不低于450℃。保温层绝热材料在平均温度70℃时,其导热系数应小于0.06W/(m²K);平均温度220℃时,其导热系数应小于0.08W/(m²K); 保温层结构应保证蒸汽保温管在蒸汽温度300℃(正常运行工况)运行时,其外表面温度不应大于50℃。 绝热材料溶出的Cl-、F-、SiO3-2及Na+的含量应符合《覆盖奥氏体不锈钢用绝热材料规范》(GB/T 17393-2008)。 容重48-50kg/m3,纤维平均直径≤8μm,渣球含量≤0.3%,含水率≤1%,不燃性***,腐蚀性无,导热系数(70&plu***n;5℃)≤0.042w/m²℃,抗潮湿,***高使用温度454℃。 超细玻璃棉性能应符合《绝热玻璃棉及其制品》 (GB/T13350-2008)的标准。供货商应为国内大型正规企业. 3.1.3.3保温层缠绕方式 对于超细玻璃棉制品这种软质材料包裹时,应采用不锈钢带分段分层捆扎,不应采用螺旋方式捆扎。分段捆扎的间距不应大于600mm。