早先的机械传动用V型三角带采用单根结构,后来随着传递动力的不断增大,单根V带已经不能满足使用要求,出现了多根V带传动,为便于多根V带同步传动,进而又出现了联组齿型V带,目前,联组齿型V带普遍使用于大功率的机械设备。目前,联组齿型V带普遍使用于大功率的机械设备,其主要原料采用天然橡胶或氯丁橡胶,然而随着机械设备的广泛使用,使用条件日趋苛刻,如南北极、俄罗斯等冬天的温度都在-40°C以下。而天然橡胶的有效使用温度范围为-20 80°C,氯丁橡胶的有效使用温度为-20 100°C,超过此温度范围,联组V带的使用寿命会大幅度下降,在_40°C的使用温度下,此两类皮带都已失去弹性,寿命也仅有10小时左右。因此在寒冷地带的室外大功率设备大都不得不采用昂贵的机械传动。EPDM(Ethylene-Propylene-Diene Monomer,三元乙丙橡胶)虽然有较好的耐低温和耐高温性能,但其本身的抗撕裂性差、耐动态疲劳性差、加工性差等缺陷限制了其在传动带行业,特别是V带行业的使用,如何开发新型的EPDM联组齿型V带以满足现实需要,一直是一个值得研究的客体。

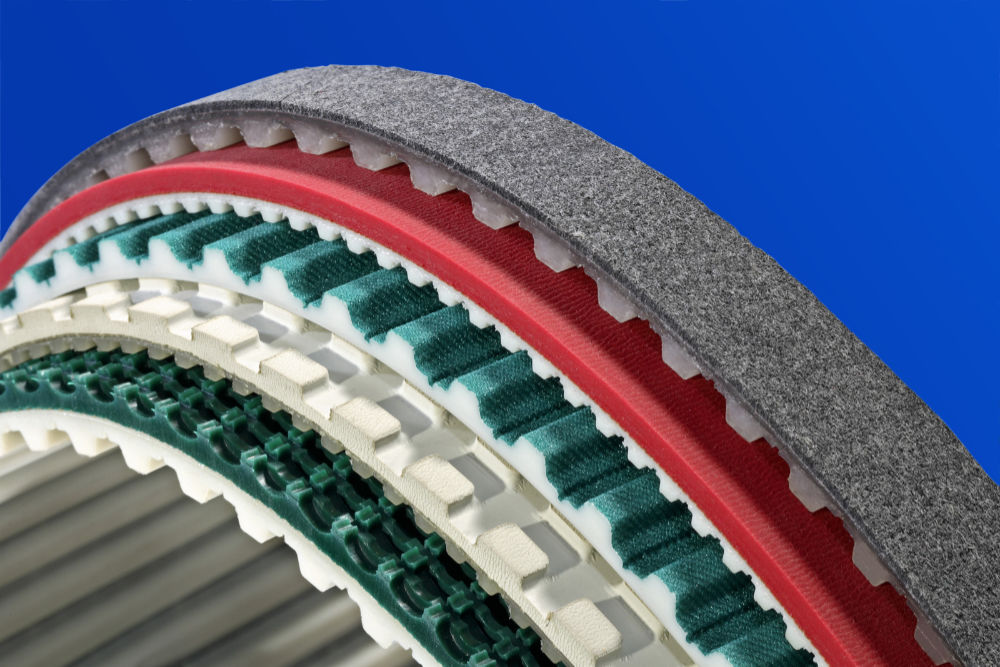

Continental ContiTech康迪泰克马牌所要解决的技术问题是针对上述的技术现状而提供一种能在_40°C 121°C范围内可以正常有效长期工作的联组齿型V型三角带。德国马牌解决上述技术问题所采用的技术方案为一种联组齿型V带,其特征在于自外向内依次包括顶布层、伸张层、粘合层及压缩层,前述的粘合层中分布有强力层, 前述的压缩层中分布有抗压层,并且,前述的伸张层、粘合层及压缩层的主体胶种为三元乙丙胶,前述的顶布层、强力层及抗压层的浸渍处理胶乳或胶浆的主体胶种也为三元乙丙胶。主体胶种为三元乙丙胶的材料即为EPDM橡胶。顶布层用于保护带面,提高带面的耐磨性和耐刮刺性;强力层用于承载V带的纵向拉力;伸张层用于提高V带横向刚性,保证强力层中心受力位置;粘合层能增强强力层与其他层的粘合力,同时缓冲带体拉伸弯曲对强力层的冲击;压缩层带体主要工作面,与带轮摩擦传递动力;抗压层用于提高压缩层的抗压缩变形性和耐磨性,保证V型三角带与带轮在高温或低温环境下都有良好配合,确保足够的传动功率和使用寿命。作为优选,所述的强力层为经过主体胶种为三元乙丙胶的胶乳或胶浆处理聚酯材料制成的线绳。捻好的聚酯线绳先经过硬化剂浸渍,再经过RFL(间苯二酚-甲醛)胶乳浸渍,再涂覆一层与三元乙丙胶有良好粘合作用的粘合剂(如开姆洛克、罗门哈斯),之后在表面涂覆一层主胶种为三元乙丙的胶乳或胶浆,总涂覆层厚度为0. 15mm为宜。作为优选,所述的顶布层为经过90°或120°经纬编织的涤棉材质的帆布,并且, 所述的顶布层经过主体胶种为三元乙丙胶的胶乳或胶浆处理。去除水分的涤棉帆布先经过 RFL(间苯二酚-甲醛)胶乳浸渍,再涂覆一层与三元乙丙胶有良好粘合作用的粘合剂(如开姆洛克、罗门哈斯),之后在表面涂覆一层主胶种为三元乙丙的胶乳或胶浆,总涂覆层厚度为0. 2mm为宜。作为优选,所述的抗压层为经过主体胶种为三元乙丙胶的胶乳或胶浆处理的锦纶或聚酯材质的帘布,并由1 3层的相临或间隔帘布组成。烘过去除水分的锦纶或聚酯帘布先经过RFL (间苯二酚-甲醛)胶乳浸渍,再涂覆一层与三元乙丙胶有良好粘合作用的粘合剂(如开姆洛克、罗门哈斯),之后在表面涂覆一层主胶种为三元乙丙的胶乳或胶浆,总涂覆层厚度为0. 2mm为宜。与现有技术相比,Continental ContiTech康迪泰克马牌新型的联组齿型V带优点在于采用三元乙丙胶为主要胶种,通过结构层次的合理布局,结合各层具体原料的配比使得产品的耐寒性能提高,同时,各项物理特性也大大提高,保证了产品的可靠稳定地使用。

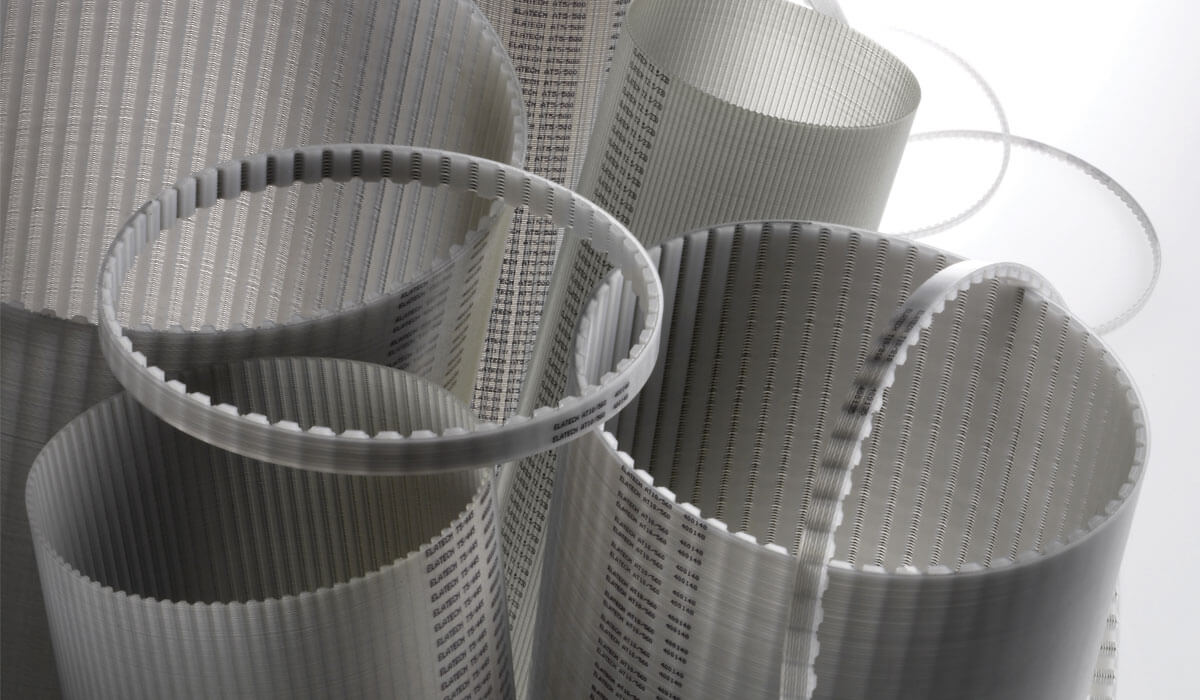

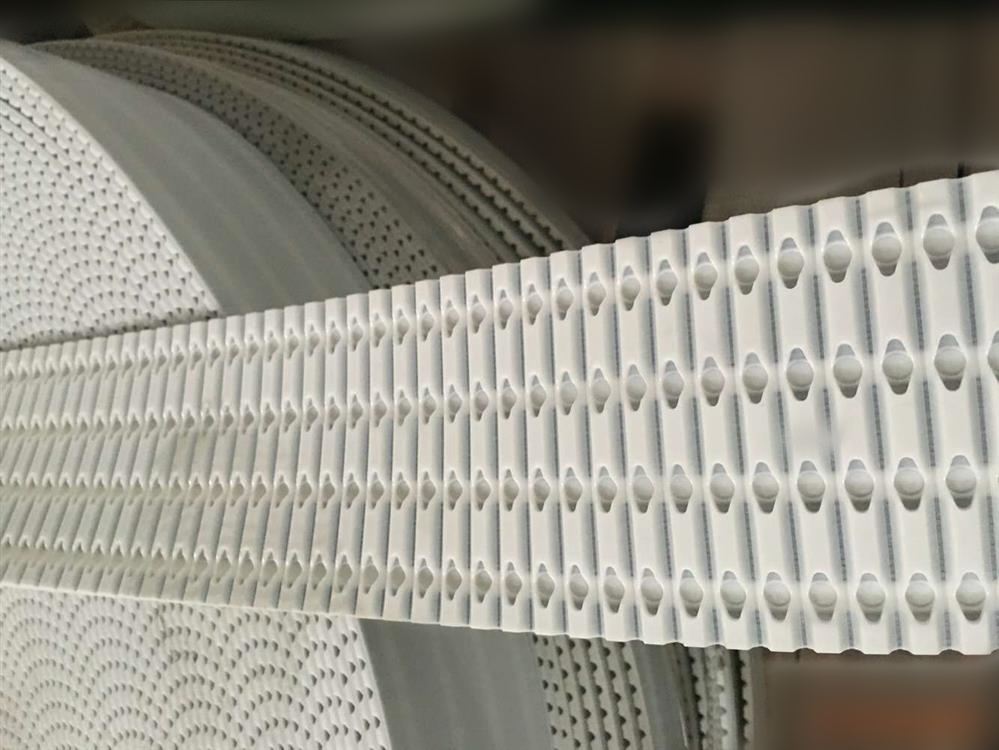

图1为Continental ContiTech康迪泰克马牌新型的联组齿型V型三角带的结构示意图;图2为121°C条件下三种不同主体材料联组齿型V带的疲劳寿命对比图。图3为_40°C条件下三种不同主体材料联组齿型V带的运转寿命对比图。具体实施方式以下结合附图实施例对Continental ContiTech康迪泰克马牌新型的联组齿型V带作进一步详细描述。实施例1 如图1所示,本实施例中的联组齿型V带自外向内依次包括顶布层1、伸张层2、粘合层4及压缩层5,粘合层4中分别有强力层,压缩层5中分布有抗压层6。其中伸张层、粘合层、压缩层的主体胶种为三元乙丙胶;顶布层为经过主体胶种为三元乙丙胶的胶浆处理的,以涤棉材料为主,经过120°经纬编织的帆布;强力层为经过主体胶种为三元乙丙胶的胶乳处理的聚酯线绳;抗压层为经过主体胶种为三元乙丙胶的胶乳处理的聚酯帘布。顶布层用于保护带面,提高带面的耐磨性和耐刮刺性;强力层用于承载V带的纵向拉力;伸张层用于提高V带横向刚性,保证强力层中心受力位置;粘合层能增强强力层与其他层的粘合力,同时缓冲带体拉伸弯曲对强力层的冲击;压缩层带体主要工作面,与带轮摩擦传递动力;抗压层用于提高压缩层的抗压缩变形性和耐磨性,保证V带与带轮在高温或低温环境下都有良好配合,确保足够的传动功率和使用寿命。主体胶种为三元乙丙胶的材料即为EPDM橡胶。强力层为经过主体胶种为三元乙丙胶的胶乳或胶浆处理聚酯材料制成的线绳。顶布层为经过90°或120°经纬编织的涤棉材质的帆布,并且,所述的顶布层经过主体胶种为三元乙丙胶的胶乳或胶浆处理。抗压层为经过主体胶种为三元乙丙胶的胶乳或胶浆处理的锦纶或聚酯材质的帘布,并由1 3层的相临或间隔帘布组成。[0018]本实施例中粘合层材料的配方是EPDM 53千克;改性胶1. 0千克;氧化锌2. 7 千克;硬脂酸0. 5千克;防老剂RD(2,2,4-***基-1,2-二氢化喹啉聚合体)1. 1千克;防老剂BLE-W 1.2千克;粘合剂5.5千克;碳黑15千克;石蜡油:3.0千克;白碳黑:12.5千克;交联剂DCP (Dicumyl Peroxide,***):4· 8千克;共交联剂TAIC (Triallyl isocyanurate,三烯丙基异***脲酸酯):0. 3千克。伸张层和压缩层的配方均是EPDM 53千克;改性胶0. 8千克;氧化锌2. 5千克;硬脂酸0. 4千克;老剂RD 1. O千克;防老剂BLE-ff:l. 1千克;粘合剂4. 6千克;碳黑13千克;石蜡油2. 6千克;白碳黑:10. 0千克;聚酯短纤维(经过EPDM胶乳处理,长度为2-3mm) 12. 5千克;交联剂DCP 3. 6千克;共交联剂TAIC 0. 2千克。其中,粘合剂为与三元乙丙胶有良好增粘的树脂,如酚醛树脂、苯并***茚树脂; 填充剂为与三元乙丙胶有良好相容性的材料,如陶土、碳酸钙、白炭黑等;软化剂为与三元乙丙胶有良好相容性的油类,如石蜡油等;交联剂和共交联剂为反应后能良好硫化三元乙丙胶的材料,如DCP与硫磺、DCP与TAIC、双2-5与TAIC等。实施例2 粘合层材料的配方是EPDM 55千克;改性胶2. 0千克;氧化锌2. 7千克;硬脂酸0. 5千克;防老剂RD(2,2,4-***基-1,2- 二氢化喹啉聚合体)1. 1千克;防老剂 BLE-W=L 2千克;粘合剂5. 6千克;碳黑15千克;石蜡油3. 0千克;白碳黑12. 5千克;交联剂DCP (Dicumyl Peroxide,***):4· 9千克;共交联剂TAIC (Triallyl isocyanurate,三烯丙基异***脲酸酯):0. 3千克。伸张层和压缩层的配方均是EPDM 53千克;改性胶1. 5千克;氧化锌2. 5千克;硬脂酸0. 4千克;老剂RD 1. O千克;防老剂BLE-ff:l. 1千克;粘合剂4. 6千克;碳黑13千克;石蜡油2. 6千克;白碳黑10.0千克;聚酯短纤维(经过EPDM胶乳处理,长度为2-3mm) 13千克;交联剂DCP 3. 7千克;共交联剂TAIC 0. 2千克。实施例3 粘合层材料的配方是EPDM :54千克;改性胶1. 5千克;氧化锌2. 7千克;硬脂酸0. 5千克;防老剂RD(2,2,4-***基-1,2- 二氢化喹啉聚合体)1. 1千克;防老剂 BLE-W :1. 2千克;粘合剂5.6千克;碳黑15千克;石蜡油3. 5千克;白碳黑12. 5千克; 交联剂DCP(Dicumyl Peroxide,***):4. 8千克;共交联剂TAIC(Triallyl isocyanurate,三烯丙基异***脲酸酯):0. 3千克。伸张层和压缩层的配方均是EPDM 51千克;改性胶0. 7千克;氧化锌2. 5千克;硬脂酸0. 4千克;老剂RD 1. O千克;防老剂BLE-ff:l. 1千克;粘合剂4. 6千克;碳黑13千克;石蜡油2. 6千克;白碳黑10.0千克;聚酯短纤维(经过EPDM胶乳处理,长度为2-3mm) 10千克;交联剂DCP 3. 7千克;共交联剂TAIC 0. 2千克。为保证联组齿型V带的长度均勻,采用整筒成型、切割后磨轮打磨的生产流程,即经过橡胶混炼、胶片压延、胶片横向裁断、成型、硫化、脱模、切割、专用磨轮打磨、检验等工序,制成2-9J-1000规格的皮带成品。

Continental ContiTech康迪泰克马牌新型的联组齿型V型三角带成型时采用反成型方法,即在模具上先包贴顶布层(两层已处理的,按60°拼接的帆布),再包贴两层伸张层胶片,之后包贴一层粘合层胶片,缠绕强力层,包贴一层粘合层胶片,包贴一层压缩层胶片,包贴2层抗压层帘布,***后包贴三层压缩层5胶片。用齿型胶套硫化。将各实施例与天然橡胶为主体胶种、氯丁橡胶为主体胶种的同规格成品试验比较,如图2和图3所示,NR代表主体材料为天然橡胶;CR代表主体材料为氯丁橡胶;EPDM代表主体材料为各实施例。从附图2和附图3可以看出,在高温和低温时,各实施例的寿命明显高于其他两种对比例。表1是硫化后三种不同材料胶片的性能对比