SL1500/82

厦门光沃,这里有你想要的

优势品牌:

主营产品:DCS集散式控制系统、PLC可编程控制器、数控系统、 (CPU处理器、模块、卡件、控制器、伺服驱动、工作站、驱动器、 马达、 内存卡、 电源,机器人备件等)各类工控产品 主要业务: ABB DCS卡件 AB 1756,1747,1785系列 PLC CPU, Siemens 6DD,6FX,6SC,6FC,6S5系列, Foxboro系统卡件, Triconex系统模块, Rexroth力士乐全系列产品, Modicon停产模块 等各类工控产品 Schneider(施耐德) 140系列PLC,CPU Ovation 系统模块 欢迎来电咨询! 公司名称:厦门光沃自动化设备有限公司

联系人;小吴

座机:0592-6803153

传真:0592-5917519

手机:18064468920

***邮箱:1789782974@***.com

一、导言

智能仓储是现代物流体系中迅速发展的一个重要组成部分。二维库房集机械﹑电子﹑操控﹑计算机等技能于一体,具有劳动强度低、科技含量高、空间利用率高、货品存取效率高和主动化程度***优点。而plc功能强大,可靠性高,抗干扰能力强,修理便利,易于完成机电一体化。彻底满意立体库房工作环境和操控体系的要求。单个移动装料点如何对二维料仓进行智能装料在日常的出产日子中有多处运用,如立体车库、高炉矿槽装料、加工产品入库等。

二、体系分析

2.1料仓组问题

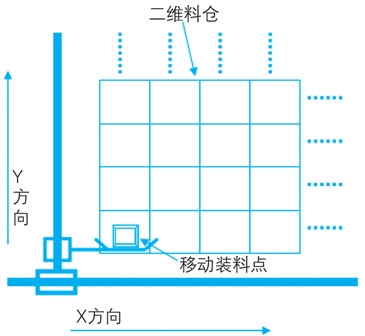

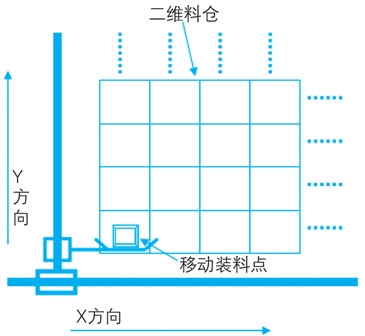

二维料仓组装载结构如图1所示。二维料仓设有料位检测,横向和纵向移动装料点均有方位检测,移动装料点可依据料仓料位(或有无工件)状况断定装料,也可依据分类状况进行分类装料。目前较容易完成的操控办法是依据检测元件反映的料仓状况或分类状况,人工操作(远程或就地操作)移动装料点到选定装料方位。但是这种装料办法的人员操作强度大,选仓随意性大,各料仓是否完成合理利用与操作水平有直接关系,且较容易犯错。

图1料仓组结构

2.2智能装料选仓准则

如何完成智能料仓装料问题,然后下降人工操作强度,进步工作效率及精准性,完成科学选仓。智能选仓依据以下准则:

(1)料仓满仓(或已装入元件)不装料,假如在装料进程中料仓已满,移动装料点主动寻觅未满(或未装入元件)仓装料。

(2)料仓未装料(或未装入元件)优先装料,假如在装料进程中,二维料仓组中其它料仓呈现空仓,能够设置成移动装料点马上移动到空仓上装料(适用于立体料仓组中空仓呈现不频繁的状况,能够尽量保证每个仓不空仓,进步料仓利用率),或者持续完本钱料仓装料(适用于空仓频繁呈现的状况,这样能够防止移动装料点频繁移动,减少设备损耗)。

(3)假如二维料仓组中没有呈现满仓和空仓,装料次序能够依据设置的优先等级,依次为立体料仓组中料仓装料。

(4)假如二维料仓组中同时呈现多个空仓,装料次序能够依据设置的优先等级,依次为立体料仓组中空仓装料。

(5)假如全部料仓装满,则中止二维料仓组装料。

2.3规划准则

按以上准则进行操控,完成了料仓装料进程的智能化,要完成以上准则,数学模型有以下问题要解决:

(1)装料点的主动挑选。在人工选定装料点的状况下,不存在主动挑选的问题,但是在主动装料的状况下,需要依据装料点的挑选准则和优先次序,断定装料点,而这个进程是动态的,不同的时间二维料仓组的状态不同,体系有必要做出正确的决议。

(2)移动装料点的操控。断定装料点后,依据移动装料点现有方位,做出判断,断定移动装料点移动方向和中止方位。

针对以上问题,我建立了一种二维料仓组的智能装料的操控办法,解决了以上问题。

三、体系完成

智能化立体料仓内均设置有满料位h、空料位l;移动装料点在装料方位设有方位开关检测w11~wnn。

(1)立体料仓的挑选,设置布尔型变量s11~snn,与料仓一一对应,当sxy=1时,移动装料点将移动至x行y列的料仓装料。当sxy=0时,移动装料点不会移动至该料仓装料。仅有时间立体料仓组内只会有一个料仓对应的sxy=1,断定哪个料仓的sxy=1,就是智能选仓的进程。关于单个料仓,sxy值设置进程流程图如图2所示[1]。

图2sxy值设置流程图

图2所示的流程图中,end表明在一个扫描周期了内,本次检测结束。在plc程序中用梯形图来编制操控程序是比较简单的,在plc的一个扫描周期内,能够对立体料仓组内所有料仓进行一次检测,先被扫描的料仓即为立体料仓组中优先等级高的料仓。在挑选时,可依据x方向与y方向的方位断定其先后次序,如:对应的sxy值的x+y之和较小的优先级高,当sxy值的x+y之和相等时,可设定x较小(亦可设定y较小)的优先级高。当然,运用其他操控器也能够用本操控办法来完成二维立体料仓的智能装料的挑选。

(2)断定装料的料仓后,下一步是将移动装料点移动至被选定的装料仓的方位。

设置与料仓个数相等数据寄存器。依据上述优先等级对每个料仓进行编号,分别为1、2、3……,优先级其他凹凸按从小号到大号排列。分别将编号数传入与料仓对应的数据寄存器中,如优先等级***高的料仓数据寄存器为d0,将编号1传入到数据寄存器中。另外再增加两个数据寄存器,一个数据寄存器d100(d100为前面料仓未用到的数据寄存器)用于贮存当时正在加料的料仓编号,另一个数据寄存器d101(d101为前面料仓未用到的数据寄存器)存储sxy=1的料仓编号。比较这两个数据寄存器存储的编号的巨细,假如d100中的编号数大于d101中的编号数,阐明有料仓高于当时加料的料仓优先级的料仓,移动装料点移动到d101中编号对应的料仓方位;假如d100中的编号数小于d101中的编号数,阐明当时加料的料仓高于另一料仓优先级的料仓,先对当时加料料仓进行加料,当时料仓加完后再移动移动装料点对另一料仓进行加料;假如d100中的编号数等于d101中的编号数,阐明移动装料点现已移动到装料仓,移动装料点不再移动。

移动装料点的移动操控是在每个扫描周期内,能够将移动装料点的方位与预期方位转化为两个值进行比较,然后断定移动装料点的运动道路。

四、结束语

二维智能仓储操控能够下降劳动强度,进步料仓利用率高,增加装料精度,然后提高工作效率。此办法可依据不同出产中的实际需要,来确优先等级,完成不同的装料办法。这对下降出产本钱,进步主动化程度是很有意义的。