ABB DSBB 175

DSBB 175

DSBB 175

【图片仅供参考,实际产品电话或***咨询】

[诚信经营][质量可靠][进口原装][拆包防伪]

[大量库存][当天付款][顺风速运][欢迎***]

散货码头一般依靠人工进行装卸货,海事大学依托其强大的研发实力和在码头的实地调研结果,基于GE

在激光雷达完成船舱的扫描后,将数据传送到嵌入式控制器中,通过相应的算法,运用嵌入式系统进行数据处理,对图像进行识别,通讯处理和三维重建。

从而完成对船舱位置,船舱尺寸,船倾,落料形状及碰撞检测等的识别工作。这里我们用的嵌入式系统是GE SBC嵌入式控制器(及其他VME总线模块),GE S***能够直接与GE自身PLC系统通过背板的VME总线高速通讯。并且S***具备很高的扩展性,其背板的VME总线系统是一种开放式的工业总线,并有多家公司生产并制造与之兼容的模块,如Profibus总线模块等,也可以在统一VME总线上安装多台SBC嵌入式设备进行更高速的并行运算,并且S***支持多种操作系统。

下面以船舱尺寸检测为例说明嵌入式系统是如何完成数据处理的。

1)将安装于固定臂上的检测装置旋转至待检测的船舱上方,使固定臂转角满足:

W (W_s-W_h)/2<|L sin?θ d cos?θ |<W (W_s W_h)/2

2)根据固定臂架转角确定旋转装置转角使扫描仪(激光雷达)扫描平面与岸沿直线垂直,并进行扫描。

3)取扫描数据,此时的扫描面为船舱横截面,对数据进行预处理,取船舱范围内的扫描数据点,具体可根据扫描点到船边距离分别为|L sin?θ d cos?θ |-W和W_s W-|L sin?θ d cos?θ |来确定。

4)根据直线条提取算法提取扫描得到的船舱两个立面上的扫描点构成的直线,计算关心到两立面的距离,两个距离之和即为船舱宽度,与实际船宽进行比较,如在误差允许范围内,则可以确定扫描仪到船舱距离。

5)将扫描仪旋转90度,利用步骤4)的方法测量船舱长度和扫描仪距船舱前后沿距离。

PLC 控制整机自动化作业

在完成对船舱位置,船舱尺寸,船倾,落料形状以及碰撞检测等的识别工作后,通过通讯总线的方式,将识别数据送入主控PLC中,由PLC根据数据进行自动化作业。装船自动化主要是控制溜筒落料位置,停留时间及溜筒移动轨迹。实现安全、***、均衡装载。下就分别阐述5000吨以下和5000吨以上不同类型船舶的作业控制方法。

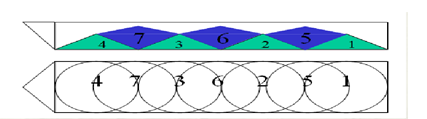

5000吨以下的江轮,装船都是从船尾开始到船头结束,溜筒处于船宽中心线上,落料点是一个,成锥形铺开,当锥形底部边缘达到船舱底部两侧边沿或稍高一点时,认为这一落料点的工作结束,溜筒移动到下一落料点继续工作,同理类推;当***层流程(从船尾到船头)结束后,在1、2之间的5作为第二层流程的***个落料点再进行装船,根据中控给定的装船总量以及皮带运行速度和单位时间落料的重量,大致计算出第二层流程每个落料点所需要进行落料的数量,同理得6

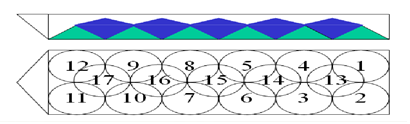

5000吨以上的江轮,装船也是从船尾开始到船头结束,落料点是以船宽中线分开,两边落料点均匀分布,先确定落料点1,进行落料,当落料平铺下来达到船的底部一边边沿或高一点,说明这一落料点工作结束,进行下一个落料点,同理类推,当***层流程结束后,在1,2,3,4之间13作为第二层流程的落料点进行落料,根据中控给定装船总量以及皮带运行速度和单位时间落料的重量,大致计算出第二层流程每个落料点所需落料的数量,同理得14.

通过以上三个子系统的联合工作即可完成整个散货码头装船机械的自动化作业。

实验分析与成功案例

在装船机自动化系统设计完成之后,需要对装船机的性能进行一些实验,以保证装船机工作的稳定性。实验主要分为关键部件测试,即激光雷达实际测量实验和整机的实船重载实验。

1.实际测量数据分析

在装船机自动化改造结束之后,进行了一次模拟装船实验,主要进行激光雷达的性能测试。本次选取一条江船作为测试目标,控制激光雷达在船舱上方不同的位置进行船舱尺寸检测。通过实验来测试激光雷达的性能。以下是测试结果记录:

船型:长45米,宽10米