振动时效设备工艺参数选择及技术要求

3.1首先应分析判断出工件在激振频率范围内的振型.

3.2振动时效装置(以下简称装置)的选择.

3.2.1装置的激振频率应大于工件的***低固有频率.

3.2.2装置的***大激振频率小于工作的***低固有频率时,应采取倍频(或称分频)降频等措施.

3.2.3装置的激振力应能使工件内产生的***大动应力为工作应力的1/3~2/3.

3.2.4装置应具备自动扫频,自动记录扫频曲线,指示振动加速度值和电机电流值的功能.稳

速精度应达到+lr/min.

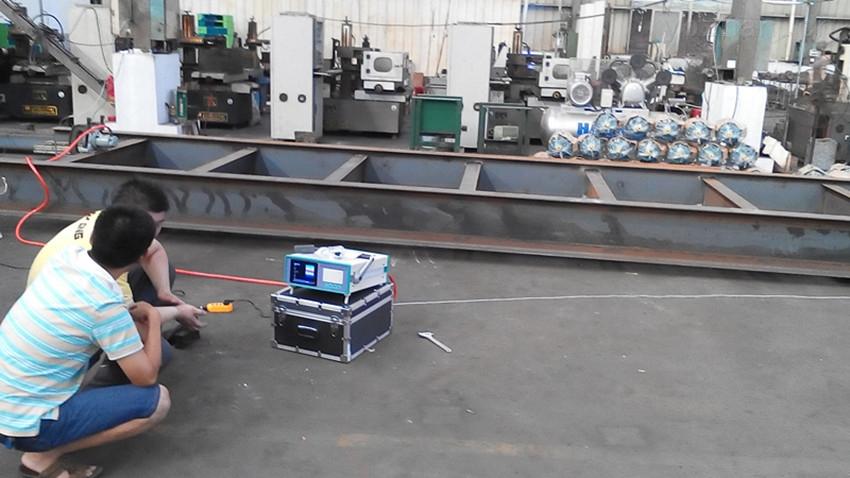

3.3支撑工件,装卡激振器和拾振器

3.3.1为了使工作处于自由状态,应采用三点或四点弹性的支撑工件,支撑位置应在主振频率

的节线处或附近.为使工件成为两端简支或悬臂,则应采用刚性装夹.

3.3.2激振器应刚性地固定在工件的刚度较弱或振幅较大处,但不准固定在工件的强度和刚度

很低的如大的薄板平面等部位,固定处应平整.

3.3.3悬臂装夹的工件,一般应掉头进行第二次振动时效处理.特大工件,在其振动响应薄弱

的部位应进行补振.

3.3.4拾振器应固装在远离激振器并且振幅较大处.

3.4 工件的试振

3.4.1不允许试振的工件存在缩孔,夹渣,裂纹,虚焊等严重缺陷.

3.4.2选择激振器偏心档位,应满足使工件产生较大振幅和装置不过载的要求,必要时先用手

动旋钮寻找合适的偏心档位.

3.4.3***次扫频,记录工件的振幅频率(A-f)曲线,测出各阶共振频率值,节线位置,波峰位

置.

成都振动时效设备 振动时效仪厂家***

3.4.4必要时通过调整支撑点,激振点和拾振点的位置来激起较多的振型.

3.4.5测定1-3个共振峰大的频率在共振时的动应力峰值的大小.

3.4.6选择动应力大,频率低在共振频率作为主振频率.

3.4.7按主振型对支撑,拾振位置进行***后调整.

注:主振频率的振型称为主振型.

3.5 工件的主振

成都振动时效设备 振动时效仪厂家***

3.5.1在亚共振区内选择主振峰峰值的1/3-2/3所对应的频率主振工件.

3.5.2主振时装置的偏心档位应使工件的动应力峰值达到工作应力的1/3-2/3,并使装置的输

出功率不超过额定功率的80%.

3.5.3进行振前扫频,记录振前的振幅时间(A-f)曲线.

3.5.4主振工件,记录振幅频率(A-t)曲线.

3.5.5起振后振幅时间(A-t)曲线上的振幅上升,然后变平或上升后下降然后再变平,从变平

开始稳定3-5犿犻狀为振动截止时间,一般累计振动时间不超过40犿犻狀.

3.5.6进行振后扫频,记录振幅频率(A-f)曲线.

3.5.7批量生产的工件可不作振前,振后扫频.

3.5.8有些工件可作多点激振处理,有些工件可用附振频率作多频共振辅助处理.是否调整支

撑点,拾振点位置视工件而定.

注:主振频率以外的各共振频率称为附振频率.

3.5.9工件存在如夹渣,缩孔,裂纹,虚焊等缺陷,在振动时效中这类缺陷很快以裂纹扩展的形

式出现时,应立即中断时效处理.工件排除缺陷后,允许重新进行振动时效.

3.6 振动时效工艺卡和操作记录卡

3.6.1批量生产的工件进行振动时效处理时,必须制订"振动时效工艺卡",操作者必须严格执

行并填写"振动时效操作记录卡"在工件上作已振标记.

3.6.2"振动时效工艺卡"应按3.1-3.5条的要求,试验三件以上,找出规律后制订.

3.6.3"振动时效工艺卡"和"振动时效操作记录卡"的内容和格式分别参照附录犅和附录犆.

3.7 铸件振动时效时,应使动应力方向尽量与易变形方向一致.

3.8 制订焊接件振动时效工艺时,应明确工件上承受力的主要焊缝和联系焊缝.振动处理中,

其振动方向应使工件承受力的主要焊缝处的动应力***大或较大.

成都振动时效设备 振动时效仪厂家***