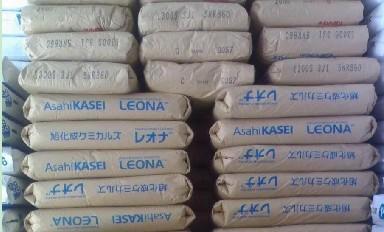

供应PA66 日本旭化成 1300S 注塑级,接插件,扎带绑带专用料,高韧性。

供应PA66 日本旭化成 1300G 注塑级,30%加纤增强。

供应PA66 日本旭化成 13G30 注塑级,30%加纤增强。

供应PA66 日本旭化成 13G50 注塑级,50%加纤增强。

供应PA66 日本旭化成1402G 高强度和刚性,玻纤增强33%

供应PA66 日本旭化成1402S 注塑级,好的热稳定性。

供应PA66 日本旭化成93G33高强度和刚性,玻璃纤维含量为33%。

供应PA66 日本旭化成90G33 高强度和刚性,玻璃纤维含量为33%。

供应PA66 日本旭化成90G50 高强度和刚性,玻璃纤维含量为50%,

供应PA66 日本旭化成90G55 高强度和刚性,玻璃纤维含量为55%,

供应PA66 日本旭化成14G25 加纤25%增强,注塑级抗疲劳性

供应PA66 日本旭化成14G33加纤33%增强,注塑级,高强度

供应PA66 日本旭化成54G33加纤33%增强,注塑级,耐抗冲击性

供应PA66 日本旭化成53G33加纤33%增强,注塑级,高强度高刚性

供应PA66 日本旭化成FR370 阻燃V0,注塑级,好的防火原料

供应PA66 杜邦 103HSL 注塑级,耐热

供应PA66 杜邦 103FHS 注塑级,耐热

供应PA66 杜邦 70G13L 玻纤增强,13%GF

供应PA66 杜邦 70G30L 玻纤增强,30%GF

供应PA66 杜邦 70G33L 玻纤增强,33%GF

供应PA66 杜邦 70G43L 玻纤增强,43%GF

供应PA66 杜邦 71G33L 玻纤增强,33%GF

供应PA66 杜邦 74G33J 玻纤增强,33%GF

供应PA66 杜邦 74G33W 玻纤增强,33%GF

供应PA66 杜邦 79G13L 玻纤增强,13%GF

供应PA66 杜邦 80G33W 玻纤增强,33%GF

供应PA66 杜邦 70G13HS1L 玻纤增强,13%GF,热稳定

供应PA66 杜邦 70G30HSLR 玻纤增强,30%GF,热稳定

供应PA66 杜邦 70G33HS1L 玻纤增强,33%GF,热稳定

供应PA66 杜邦 80G33HS1L 玻纤增强,33%GF,热稳定

供应PA66 杜邦 FR15 玻纤增强,15%GF,阻燃V0

供应PA66 杜邦 FR50 玻纤增强,25%GF,阻燃V0

供应PA66 杜邦 FR7025V0F 无卤,阻燃V0

供应PA66 杜邦 FR7026V0F 无卤,阻燃V0

供应PA66 德国巴斯夫 A3WG3 .15%玻璃纤维增强

供应PA66 德国巴斯夫 A3HG5

供应 PA66 德国巴斯夫 8233G .25%玻璃纤维增强

供应 PA66 德国巴斯夫A3WG6 .30%玻璃纤维增强

供应 PA66 德国巴斯夫 A3EG5 .25%玻璃纤维增强

供应 PA66 德国巴斯夫 A3EG7 .BK23189 35%玻璃纤维增强

供应 PA66 德国巴斯夫 A3HG7 .35%玻璃纤维增强

供应 PA66 德国巴斯夫 A3WG7 .35%玻璃纤维增强

供应PA66 德国巴斯夫A3WG7. 35%玻璃纤维增强

供应PA66 德国巴斯夫C3U 特性:改善了阻燃性(无卤素和磷),高韧性

供应PA66 德国巴斯夫A3K 用于高应力工程制件如轴承,齿轮及连接器,插座。

供应PA66 德国巴斯夫A3EG7

供应PA66 德国巴斯夫A3WG6 .30%玻璃纤维增强.

供应PA66 德国巴斯A3HG5 .25%玻璃纤维增强.

供应PA66 德国巴斯夫A3EG6 .30%玻璃纤维增强 高刚性,尺寸稳定 .

一.PA66干燥处理;

如果加工前材料是密封的,那么就没有必要干燥。然而,如果储存容器被打开,那么建议在85℃的热空气中干燥处理。如果湿度大于0.2%,还需要进行105℃,12小时的真空干燥。二.PA66熔化温度

260~290℃。对玻璃 添加剂的产品为275~280℃。 熔化温度应避免高于300℃。

三.PA66模具温度;

建议80℃。 模具温度将影响 结晶度,而结晶度将影响产品的物理特性。对于薄壁塑件,如果使用低于40℃的模具温度,则塑件的结晶度将随着时间而变化,为了保持塑件的几何稳定性,需要进行退火处理。

四.PA66注射压力;

通常在750~1250bar,取决于材料和产品设计。

五.PA66注射速度;

高速(对于增强型材料应稍低一些)。

流道和浇口:由于PA66的凝固时间很短,因此浇口的位置非常重要。浇口孔径不要小于0.5*t(这里t为塑件厚度)。如果使用热流道,浇口尺寸应比使用常规流道小一些,因为热流道能够帮助阻止材料过早凝固。如果用潜入式浇口,浇口的较小直径应当是0.75mm。

六.优点;

1,具高抗张强度;2,耐韧,耐冲击性特优;3,自润性,耐磨性佳,耐药品性优;4,低温特性佳;5,具自熄性。

七.用途;

1,电子电器:连接器,卷线轴,计时器,护盖断路器,开关壳座,插座,接头,垫圈等;

2,汽车:散热风扇,门把,油箱盖,进气隔栅,水箱护盖,灯座,滤油器,变速杆等;

3,工业零件:椅座,自行车输框,溜冰鞋底座,纺织梭,踏板,滑轮,电动工具等;

4,其他:电动工具,护罩,风叶,齿轮,机床附件,运动器材,玩具制品,扎带等。

特性包括:

- 符合 REACH 标准

- 通过 ROHS 认证

- 高刚度

- 高强度

- 耐热

| 总体 | ||||

|

材料状态

|

|

|||

|

资料 1

|

|

|||

|

搜索 UL 黄卡

|

|

|||

|

供货地区

|

|

|||

|

填料/增强材料

|

|

|||

|

性能特点

|

|

|||

|

机构评级

|

|

|||

|

RoHS 合规性

|

|

|||

|

加工方法

|

|

| 物理性能 |

干燥

|

调节后的

|

单位制

|

测试方法

|

|

密度

|

1.68

|

--

|

g/cm³

|

ISO 1183 |

|

收缩率

|

ISO 294-4 | |||

|

横向流量

|

0.71

|

--

|

%

|

|

|

流量

|

0.35

|

--

|

%

|

| 机械性能 |

干燥

|

调节后的

|

单位制

|

测试方法

|

|

拉伸模量 (23°C)

|

20600

|

16000

|

MPa

|

ISO 527-2 |

|

拉伸应力 (断裂, 23°C)

|

250

|

210

|

MPa

|

ISO 527-2 |

|

拉伸应变 (断裂, 23°C)

|

1.6

|

1.8

|

%

|

ISO 527-2 |

|

弯曲模量 (23°C)

|

19400

|

16400

|

MPa

|

ISO 178 |

|

弯曲强度 (23°C)

|

410

|

318

|

MPa

|

ISO 178 |

| 冲击性能 |

干燥

|

调节后的

|

单位制

|

测试方法

|

|

简支梁缺口冲击强度

|

ISO 179 | |||

|

-30°C

|

43

|

43

|

kJ/m²

|

|

|

23°C

|

37

|

37

|

kJ/m²

|

|

|

简支梁缺口冲击强度

|

ISO 179 | |||

|

-30°C

|

70

|

74

|

kJ/m²

|

|

|

23°C

|

86

|

89

|

kJ/m²

|

|

|

悬壁梁缺口冲击强度 (23°C)

|

37

|

36

|

kJ/m²

|

ISO 180 |

| 热性能 |

干燥

|

调节后的

|

单位制

|

测试方法

|

|

热变形温度 (1.8 MPa, 未退火)

|

260

|

--

|

°C

|

ISO 75-2/A |

|

溶融温度(DSC)

|

260

|

--

|

°C

|

ISO 3146 |

| 注射 |

干燥

|

单位制

|

|

|

干燥温度

|

83.0

|

°C

|

|

|

干燥时间

|

2.0 到 4.0

|

hr

|

|

|

建议的最大水分含量

|

0.12

|

%

|

|

|

加工(熔体)温度

|

290 到 310

|

°C

|

|

|

模具温度

|

80.0 到 100

|

°C

|

|

|

注塑温度

|

3.45 到 10.3

|

MPa

|

|

|

注射速度

|

快速

|

|

注射成型

注射成型是加工ultramid® 最重要的方法。如正确地设计了塑化设备,可在所有商用注塑机上加工ultramid。

ultramid 产品适合于以下的特殊加工方法:

气体辅注射成型(gam)

气体辅注射成型(或其它名称),可为设计者提供降低壁厚和重量,优化强度的全新可能。在多数应用中,模塑设计的自由度和较简单的模具结构是首要考虑因素。

原则上,可用本方法加工非增强型和增强型ultramid 两种产品。不同领域的各种应用已经能够实行。但是,应尽早阐明关于传统注塑的特性,如收缩、翘曲、浇口设计、注气、壁厚的分布等。

回到顶端

水辅技术的注射成型(wit)

本方法以水形成槽形媒介。在降低壁厚和重量,以及优化强度方面的设计类似与内部气体压力技术所达到的设计效果类似。由于水的冷却效果较好,与气压方法相比,本方法可缩短循环时间。

水辅技术可用于加工增强型及非增强型的ultramid 产品。可应用与把手、壳体或传送等组件。应当考虑所有特殊因素,如给水和排水、浇口设计、壁厚分布等。

回到顶端

塑化单元

三段式螺杆

可用于其它工程热塑塑料的单螺纹三段式螺杆也适合于ultramid 的注塑成型。在现代机器中,有效螺杆长度为18-23 d,螺距为1.0 d,在极少情况下为0.8 d。图1显示了经长期使用证明有效的三段式螺杆几何形状。

进料特性实质上由给料斗区域内的湿度和进料部位中的螺槽深度决定。除料筒温度的控制之外,耗散对塑化起着关键性作用。建议的螺槽深度,如图2所示。这些螺槽深度适用于标准和更多浅螺纹螺杆,并提供1:2的压缩比。当使用浅螺槽螺杆时,输出速率低于上述标准设计,但在实践中这一般为次要因素。浅螺槽螺杆输送的材料比深螺槽螺杆少。因此,熔体在料筒中的驻留时间较短。这意味着,可得到更温和的粒料塑化和更高的熔体均质性。这是ultramid 注塑件的一大质量优势。

阻隔螺杆

阻隔螺杆的特点是将螺杆螺槽分为一个用于固体的螺槽和一个用于熔体的螺槽,用阻隔壁分隔。阻隔壁的缝隙宽度大于主分配器,它起着这样的作用:仅在融化材料和小于阻隔壁的颗粒时,才可进入熔体螺槽。当固体螺槽溢流到熔体螺槽中时,就将熔体置于附加剪应力下。因为在固体螺槽末端可能存在未融化的材料,为了保证足够的均质性,阻隔螺杆需要剪切和/或混合部件。

当背压低、且计量行程短时,阻隔螺杆可显示出三段式螺杆所不具备的优点。在较高背压下,吞吐率会显著下降。如果进料部分的剩余长度过短,较长的计量行程可能会导致固体局部填充熔体螺槽。

由于阻隔壁中的附加剪切应力以及剪切和混合部件,对于纤维增强型和/或阻燃型ultramid 产品,不建议使用阻隔螺杆。

排气螺杆

不应在排气螺杆中加工阻燃ultramid 产品。尽管排气机器可用于其它ultramid 产品,但它们并不需要,因为粒料装运时是干燥的,可直接使用。不建议在排气机器中干燥颗粒或研磨材料,因为这将导致分子降解,从而造成制成品质量不良,对于热敏产品尤其如此。

螺杆梢,止回阀

螺杆梢和止回阀的设计对于熔体无障碍、顺畅地流向塑化单元至关重要。这可防止注射和保持期间熔体回流。

稳定的熔体料垫和较长的保压压力时间只可通过止回阀实现。

料筒和止回阀之间的间隙不应大于0.02 mm(图3)。

为了防止熔体回流,各段(a、ha和h)内的流动截面积大小应相同,如图3所示。建议以此方式设计螺杆梢(图3中的角度c):使聚集在料筒前段或喷嘴中的熔体尽可能少。

图3

机器喷嘴

由于其流线型设计和均匀的传热性,开放式喷嘴比封闭式喷嘴更为理想。特别是在从一种颜色转换成另一种时,其优势尤为明显。喷嘴中从料筒过渡到喷嘴孔的角度应等于螺杆梢角度。

为了防止塑化阶段熔体逸出,喷嘴应正对模具。然后,将螺杆缩退约5至10 mm,给喷嘴减压,并从模具上拉回。为了防止熔体逸出,还可冷却喷嘴。但是,熔体不得凝固。在玻纤增强产品情况下,例如,容易在喷嘴的前部形成“冷料”,将导致注塑质量缺陷。

如果塑化工具是立式的和/或熔体粘度低,往往无法避免熔化的聚合物喷嘴中流出。在此情况下,以选用封闭式喷嘴为宜,可保证生产不中断。在从模具上回退注射单元时,这些喷嘴还可防止熔体在喷嘴尖端与氧气接触。必须以保证平稳、平静地流动设计针形封闭式喷嘴。如图4所示。

由于每个附加的加热阶段都会使热敏感材料受到不必要的热负荷,如果安装了封闭式喷嘴,可避免中断。这尤其适用于ultramid 阻燃级产品。从封闭式喷嘴中比从开放式喷嘴中清除热降解的材料更困难。

从封闭式喷嘴中比从开放式喷嘴中抽出凝固的熔体更容易、更干净。从喷嘴孔口中完全清除凝固材料十分重要,这可避免固体材料进入下次注射的模腔中,在其中固体材料可能会产生切口效应或导致模塑中的条纹或裂纹。喷嘴孔口必须呈锥形(图5中的角度β),以保证凝固的料无障碍抽出。

在其缩退时,封闭式喷嘴还能够使塑化单元以背压工作,从而使熔体更好地熔融均匀。在自着色时,不应忽视这一优点。

回到顶端

防磨损

如同大多数其它玻纤增强热塑性塑料一样,玻纤增强型ultramid 加工时建议使用带有耐磨组件的塑化单元,例如双金属材料枪身及硬化的螺杆、螺杆梢和止回阀。

回到顶端

注塑模具

模具设计

vdi 2006规定的模具设计准则也适用于ultramid 产品。

非增强型产品的低熔体粘度意味着,可在模塑件上极精确地复制模具表面上的特征;因此必须按照对后续部件的要求,以相同的精确度制造这些表面。

对玻纤增强型产品,玻纤含量可能会使模塑件表面形成微暗的外观(玻纤效应)。可通过在高速下注射同时提高模具的温度(如升至80-120℃)弥补这一效应。

拔模斜度和顶出

通常ultramid 产品注塑模具上的拔模斜度为1-2°。更低的拔模斜度会大大增加脱模力,因此顶出系统十分重要。对于细长模芯,应使用高强度钢。在加工a3x2g5等产品时,为减小脱模力,使用表面涂层(如tin或crn)可能有所帮助,和/或使表面更光滑。顶出杆或顶出板的表面积应尽可能大,从而确保产品不会再在脱模过程中被顶穿或变形。这尤其适用于侧向分型和/或小拔模斜度的注塑。在某些情况下,大面积顶出允许更早脱模,从而缩短循环时间。

浇注系统的类型

原则上,ultramid 可以使用所有传统的浇注系统,包括热流道系统。由于在较短的中断期间也存在熔体凝固的危险,自绝缘的热流道和前腔系统可能会引发问题。

进料系统(流道和浇口)必须有足够大的截面积,以避免在不必要的高熔体温度和压力下工作,防止模塑件表面上出现条纹和焦痕。浇口区内熔体的过早凝固会导致出现气泡和缩水,因为保压压力不足以补偿模具模腔中的体积收缩量。

对纤维增强型牌号,浇口区域在较高的输出速率下磨损会增大;可通过选择适当的类型的钢,并使用可更换的模芯来克服这种情况。

模具排气

对于ultramid,尤其是阻燃级产品,流动末端或流动前锋的会合处的排气至关重要。0.015至0.02 mm的排气缝隙应加工至2-3 mm长,然后加宽延至开口前约1 mm(见图6)。对于流动性好的产品如b3s,为了避免飞边,必须使狭缝变得更薄。理想的狭缝厚度视模具而定,从0.005 mm起通过加工测试确定。

经检验,耐腐蚀高合金钢(例如x42cr13、din 1.2083)适合于a3x2g…级产品。

嵌件的使用

封装金属插件十分简便。但是,如尺寸较大,应将其预热至100-150℃,或至少至模具温度,以使模塑塑料中不会出现过大的内应力。必须去除金属件的油污,并进行滚花、纹槽或其它类似加工,以使其更为紧固。此外,应磨圆插件的边缘。

模具温度控制通道和装置

很大程度上,注塑的质量取决于模具中的温度条件。仅在适当设计的模具中温度控制通道系统和适当动力的温度控制装置情况下,才可能精确控制模具温度。为了实现一致的温度分布或阻止模塑件中的翘曲,往往需要在不同温度下保持模具的两半或模具的某些件。因此,应当在尽可能多的单独回路中布置温度控制通道,可将其中有些回路串联连接。

可以采用使用水的温控制装置达到ultramid 所需的模具温度。也可用专用装置(闭路系统)获得高达150℃的温度。